软磁材料基础讲座(连载二)

2003-03-31 18:05:29

来源:《国际电子变压器》2003.04

点击:1394

软磁材料基础讲座(连载二)

Ⅱ晶态金属软磁性材料

Lecture on Soft Magnetic Materials II Crystalline and Soft Magnetic Materials

1 引言

磁性应用从基本原理上可分为两类:一类应用是力的应用。永磁体产生磁场,如果将线圈置于其中,并通以电流,线圈就会受到力的作用,产生力矩而旋转,这就是电动机,是永磁体使用最多的领域。与这种磁力有关的材料是硬磁材料。另一类应用是传感器。检测有无磁的磁传感器,中国东汉时代(25~220年)已发明了检测方位的装置。因此磁性作为传感器应用的历史是古老的,以后不断发展,尤其是最近,硬盘驱动器的读出磁头、生物磁学、各种旋转传感器等取得显著发展。传感器有关的磁性材料是软磁材料。

本次讲座首先举出典型的软磁材料,说明其发展历史;接着,在晶态金属软磁材料中,按坡莫合金(Fe-Ni合金)、Fe-Co-Ni合金、Sendust(Fe-Al-Si合金)和Fe-Si合金(取向硅钢片)顺序说明各自特点。金属软磁材料中,还有非晶合金、纳米晶材料,在第四次讲座中介绍。另外,氧化物软磁材料即铁氧体材料,与金属磁性材料一起早已进行研究,也将在第三次讲座中介绍。

2 金属软磁材料发展史

软磁材料是在弱磁场中磁化强度发生巨大变化材料的总称。这些材料可大致划分为两类:一类需要外加数A/m~数kA/m(数Oe~数+Oe)的磁场;另一类只需要非常小的磁场就可工作。前者例如变压器磁芯,使用Fe-Si合金;后者的典型应用例子是磁头,使用坡莫合金和Sendust(Fe-Al-Si合金)。

金属软磁材料的研究,始于1890年代的Guillaume发明不变钢(Invar 合金,36Ni-Fe合金,热胀系数α=+1.2× )。1923年贝尔电话研究所的Arnold和Elmen发明了坡莫合金(21.5 Ni-Fe);1932年山本和增本发明了Sendust(Fe-Al-Si合金);1934年Goss发明了取向硅钢片。此后一段时期内,没有重大的进展。直到1970年代开始研究非晶合金,以后逐渐开发非晶软磁材料、微晶合金软磁材料,发展到今天。

)。1923年贝尔电话研究所的Arnold和Elmen发明了坡莫合金(21.5 Ni-Fe);1932年山本和增本发明了Sendust(Fe-Al-Si合金);1934年Goss发明了取向硅钢片。此后一段时期内,没有重大的进展。直到1970年代开始研究非晶合金,以后逐渐开发非晶软磁材料、微晶合金软磁材料,发展到今天。

为了在外加弱场下磁性体的磁化强度产生巨大变化,首先磁性体饱和磁化强度必须大;其次,阻碍磁化强度变化的阻力小也很重要。磁化机制的唯象理论认为,磁化是通过畴壁位移和磁矩转动进行的;妨碍畴壁位移和磁矩转动的阻力是磁各向异性。表示金属和合金的磁各向异性大小的物理量是磁晶各向异性常数 和

和 (

( 常可忽略)以及磁致伸缩系数

常可忽略)以及磁致伸缩系数 。因此,如果室温下饱和磁化强度大到某种程度,而且

。因此,如果室温下饱和磁化强度大到某种程度,而且 、

、 同时为零,就可开发出软磁材料。按照这一准则实际开发的材料是坡莫合金和Sendust合金。在二元系和三元系合金中,迄今为止,室温下满足

同时为零,就可开发出软磁材料。按照这一准则实际开发的材料是坡莫合金和Sendust合金。在二元系和三元系合金中,迄今为止,室温下满足 =0,

=0, =0的新合金没有再发现过。

=0的新合金没有再发现过。

其后,金属软磁性材料开发不再象以前那样,从冶金学考虑出发,而是从工程学思考出发。就是通过将材料形态非晶化,使 为零。如果将

为零。如果将 =0合金非晶化,就能使

=0合金非晶化,就能使 和

和 同时为零。实际上非晶合金的研究已很好地利用这一思路,开发了

同时为零。实际上非晶合金的研究已很好地利用这一思路,开发了 和

和 均为零的非晶合金。但是,几乎所有的非晶合金的饱和磁通密度

均为零的非晶合金。但是,几乎所有的非晶合金的饱和磁通密度 都在1.1T(11kG)以下,与Sendust合金的

都在1.1T(11kG)以下,与Sendust合金的 相等或小于它,不够大。例如对高密度磁记录用的磁头就不能用。这一领域要求

相等或小于它,不够大。例如对高密度磁记录用的磁头就不能用。这一领域要求 大于1.5T(15kG)的软磁材料,一直在精心研究。如果

大于1.5T(15kG)的软磁材料,一直在精心研究。如果 要达到1.5T以上,必须采用Fe基材料,对以Fe为主成分的合金系做了研究。即使不将合金做成非晶态,如果能使晶粒变小,也可以使磁晶各向异性〈

要达到1.5T以上,必须采用Fe基材料,对以Fe为主成分的合金系做了研究。即使不将合金做成非晶态,如果能使晶粒变小,也可以使磁晶各向异性〈 〉达到几乎为零。因此,用

〉达到几乎为零。因此,用 =0合金做成微晶粒集合体的薄带或薄膜,已成为研究主流。尽可能减小〈

=0合金做成微晶粒集合体的薄带或薄膜,已成为研究主流。尽可能减小〈 〉的另一方法是将特定的晶面平行于膜面(样品面)定向。表1中列举了可得到软磁性材料的方法。

〉的另一方法是将特定的晶面平行于膜面(样品面)定向。表1中列举了可得到软磁性材料的方法。

这些方法都是近20年研究的。人类欲望有时是无限的,希望研制 更大的材料,最近的在研究

更大的材料,最近的在研究 >2T(20kG)材料。满足这个条件的合金以Fe-Co合金为主。

>2T(20kG)材料。满足这个条件的合金以Fe-Co合金为主。

3 坡莫合金

根据Bozorth的名著“铁磁学”,Elmen从1913年开始研究软磁性比Fe-Si合金更好的(高磁导率)材料,在Fe-Ni合金中发现,30~90%Ni的合金具有高磁导率。他把这种材料称为坡莫合金(Permalloy),其意思是高磁导率合金(High Permeability Alloy)。作为论文发表推迟了约10年,即1923年。从那以后,这种合金一直占据着软磁性材料的霸主地位。

上面已经讲过,合金要具有软磁性,必须在室温下 和

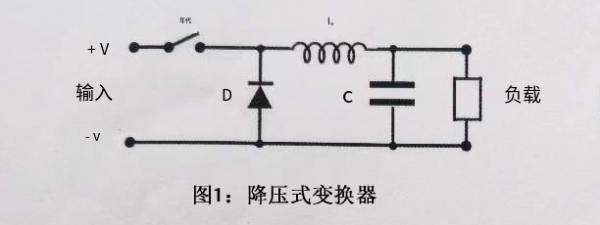

和 为零。但是,Fe-Ni合金仅靠选择合金成分不能达到这个目的。图1和图2分别表示

为零。但是,Fe-Ni合金仅靠选择合金成分不能达到这个目的。图1和图2分别表示 和

和 与Ni含量的关系。Fe-Ni合金中,以75at%Ni为中心可形成

与Ni含量的关系。Fe-Ni合金中,以75at%Ni为中心可形成 的超晶格。这种超晶格的存在比例会影响

的超晶格。这种超晶格的存在比例会影响 和

和 数值。如图1所示,对

数值。如图1所示,对 的影响特别大:在缓冷(炉冷)的情况下(有序状态),

的影响特别大:在缓冷(炉冷)的情况下(有序状态), 在65%Ni时为零;在70~80%Ni时

在65%Ni时为零;在70~80%Ni时 =(1~2)×

=(1~2)× J/

J/ [(1~2)×

[(1~2)× erg/

erg/ ]。在急冷(淬火)的情况下(无序状态),在75%Ni时

]。在急冷(淬火)的情况下(无序状态),在75%Ni时 =0。与此相反,

=0。与此相反, 在急冷和缓冷的情况下几乎没有差异,在80~85%Ni之间为零。因此,为了使

在急冷和缓冷的情况下几乎没有差异,在80~85%Ni之间为零。因此,为了使 和

和 同时大致为零,必须选择80%Ni左右的成分,急冷使

同时大致为零,必须选择80%Ni左右的成分,急冷使 趋于零。如图3所示,这样可使起始磁导率变得非常大。

趋于零。如图3所示,这样可使起始磁导率变得非常大。

图1 Fe-Ni合金的磁晶各向异性常数

图2 Fe-Ni合金的磁致伸缩系数

图3 Fe-Ni合金的起始磁导率

材料在实际应用时,尤其是在电子学应用中,除起始磁导率外,饱和磁通密度和电阻率也是重要的,图4表示它们与成分的关系。由图1~3可知,电磁特性随成分有很大的变化。因此,坡莫合金按使用目的分成若干类。

图4 Fe-Ni合金的饱和磁通密度 和电阻率ρ

和电阻率ρ

另外,为了抑制超晶格的生成、增大材料的电阻率、提高耐磨性等,多采用在Fe-Ni合金中添加3~10%的Mo、Cr、Cu、Nb等第三元素,构成的三元系坡莫合金。这时,常根据添加元素给材料命名,如Mo坡莫合金。由9%Nb-79%Ni-12%Fe构成的坡莫合金称为磁头坡莫合金(Hardperm),耐磨性好,多用于磁头。

坡莫合金至今仍是软磁材料霸主的原因,除优良的软磁性外,还有容易加工这一优点。实际使用的材料几乎都轧制成25~100μm厚的薄带,然后剪切或冲切成所需要的形状。

讨论坡莫合金磁性时,除 、

、 外,还必须注意感生磁各向异性Kiu。所谓感生磁各向异性,是通过加上磁场在居里点以下温度进行热处理,或者加磁场缓慢冷却到室温等方法,外加纵向磁场的磁化曲线为矩形磁滞回线;外加横向磁场的磁化曲线为平坦而且窄的磁滞回线。这是由于构成合金的原子在高温下各向异性地排列在外加磁场方向上所造成的。在实际应用中都希望Kiu小,但往往也利用磁场中冷却感应出单轴磁各向异性的易磁化方向磁化曲线。

外,还必须注意感生磁各向异性Kiu。所谓感生磁各向异性,是通过加上磁场在居里点以下温度进行热处理,或者加磁场缓慢冷却到室温等方法,外加纵向磁场的磁化曲线为矩形磁滞回线;外加横向磁场的磁化曲线为平坦而且窄的磁滞回线。这是由于构成合金的原子在高温下各向异性地排列在外加磁场方向上所造成的。在实际应用中都希望Kiu小,但往往也利用磁场中冷却感应出单轴磁各向异性的易磁化方向磁化曲线。

坡莫合金用途非常广泛,其中有磁头、高频变压器、极靴、磁屏蔽、磁放大器、电感器、继电器用磁芯、通信用变压器的磁芯等。尤其是作为薄膜磁头,40Ni-Fe合金用作记录用磁头;80Ni-Fe合金多用作利用磁电阻效应的读出磁头。

4 Fe-Co-Ni合金

如上所述,非晶合金中由于磁晶各向异性为零(但感生磁各向异性不为零),如果将 =0成分的合金非晶化,就可开发软磁材料。在以

=0成分的合金非晶化,就可开发软磁材料。在以 为代表的成分中达到了高磁导率。但几乎所有这些合金的饱和磁通密度都小于Sendust合金,而且热稳定性也不好,没有得到多大发展。但是,如果将这些非晶合金晶化,形成粒径为100~200

为代表的成分中达到了高磁导率。但几乎所有这些合金的饱和磁通密度都小于Sendust合金,而且热稳定性也不好,没有得到多大发展。但是,如果将这些非晶合金晶化,形成粒径为100~200 微晶的集合休,显然可得到软磁材料,于是开发出各种微晶金属软磁材料,将在第四次讲座中说明,这里略去不讲。

微晶的集合休,显然可得到软磁材料,于是开发出各种微晶金属软磁材料,将在第四次讲座中说明,这里略去不讲。

坡莫合金和Sendust合金都具有高磁导率,但用作磁记录材料时,其饱和磁通密度 太小。用作记录磁头材料的Fe-Ni合金的饱和磁通密度

太小。用作记录磁头材料的Fe-Ni合金的饱和磁通密度 ≈1.4T(14kG)。密度更高的磁记录中,希望开发

≈1.4T(14kG)。密度更高的磁记录中,希望开发 更高的材料。有人用熔体快淬法(meit-spin)制作薄带状Fe-Co-Ni三元系合金,研究它的

更高的材料。有人用熔体快淬法(meit-spin)制作薄带状Fe-Co-Ni三元系合金,研究它的 值,结果示了图5中。由图可知,在富Co成分,而且靠近fcc相和bcc 相边界的成分中有一条

值,结果示了图5中。由图可知,在富Co成分,而且靠近fcc相和bcc 相边界的成分中有一条 =0成分线。另外,在富Ni成分中也有一条

=0成分线。另外,在富Ni成分中也有一条 =0的成分线。图6表示Fe-Co-Ni块状合金的饱和磁通密度

=0的成分线。图6表示Fe-Co-Ni块状合金的饱和磁通密度 等值线。由图6可知,在

等值线。由图6可知,在 =0的成分附近,

=0的成分附近, ≈1.8~2.0T(18~20kG)。如果能将这些成分的合金软磁化,就很有实用价值。图7表示Fe-Co-Ni三元合金的蒸镀膜的矫顽力与成分的关系。膜厚均约为1000

≈1.8~2.0T(18~20kG)。如果能将这些成分的合金软磁化,就很有实用价值。图7表示Fe-Co-Ni三元合金的蒸镀膜的矫顽力与成分的关系。膜厚均约为1000 ,蒸镀时的基板温度为320℃。由图7可知,在图5的

,蒸镀时的基板温度为320℃。由图7可知,在图5的 =0线附近,畴壁矫顽力

=0线附近,畴壁矫顽力 =3~5Oe,比较小。只要用表1中的第2种方法(微晶化),就可以使它软磁化。只要形成薄膜,就可以制成微晶集合体。用溅射法制作厚约500nm

=3~5Oe,比较小。只要用表1中的第2种方法(微晶化),就可以使它软磁化。只要形成薄膜,就可以制成微晶集合体。用溅射法制作厚约500nm 膜,得到10MHz下

膜,得到10MHz下 =2100、

=2100、 =1.8T、ρ=18μΩ·cm、

=1.8T、ρ=18μΩ·cm、 =11×

=11× 的特性。磁性比期待值稍差。后来知道其原因是fcc 相中混入少量bcc相。薄膜化后fcc相和bcc 相的界线移向Fe少的一侧,但如果添加V可使其回到富Fe的一侧,如图8所示。在

的特性。磁性比期待值稍差。后来知道其原因是fcc 相中混入少量bcc相。薄膜化后fcc相和bcc 相的界线移向Fe少的一侧,但如果添加V可使其回到富Fe的一侧,如图8所示。在 中添加4at%V的薄膜可得到

中添加4at%V的薄膜可得到 =2200(10MHz下)、

=2200(10MHz下)、 =1.76T、

=1.76T、 =158A/m(2 Oe)、ρ=44μΩ·cm、

=158A/m(2 Oe)、ρ=44μΩ·cm、 =9×

=9× 的特性。

的特性。

图5 Fe-Co-Ni三元合金晶体结构和饱和磁致伸缩常数 与成分的关系

与成分的关系

图6 退火的块状Fe-Co-Ni合金饱和磁通密度等值线

图7 蒸镀的Fe-Co-Ni合金膜畴壁矫顽力 的等值线

的等值线

图8 溅射的Fe-Co-Ni膜晶体结构。○:bcc相(复合物靶),○:bcc+fcc相(复合物靶),○:bcc+fcc相(合金靶),●:fcc相(复合物靶)。点划线表示了块状样品的fcc-bcc和fcc-hcp相边界;虚线表示薄膜样品的fcc-bcc相边界;实线表示添加了V的薄膜样品的fcc-bcc相边界。

记录磁头制作中包含用电镀法制作磁性薄膜工艺。有人用电镀法开发记录磁头用材料。最近用 合金膜开发成功具有

合金膜开发成功具有 =2.1T、

=2.1T、 =95A/m(1.2 Oe)、

=95A/m(1.2 Oe)、 =1.8×

=1.8× 优良特性的磁头材料,正准备投入实际应用。

优良特性的磁头材料,正准备投入实际应用。

5 Sendust 合金以9.6%Si-4.54%Al余Fe为中心的5~11%Si-3~8%Al-余Fe的合金叫做Sendust合金,是继坡莫合金、硅钢后发现的金属软磁材料,与坡莫合金同为高磁导率材料。它是将当时具有优良软磁性的Fe-Si合金和同样具有优良电磁性能的Fe-Al合金组合而成的Fe-Al-Si三元合金,对它进行详细物理测量而发现的。合金起始磁导率 和最大磁导率

和最大磁导率 分别如图9和图10所示,在非常有限的成分范围内呈现尖峰。这样好的软磁特性是因为在该成分范围内

分别如图9和图10所示,在非常有限的成分范围内呈现尖峰。这样好的软磁特性是因为在该成分范围内 和

和 同时为零。

同时为零。

图9 Sendust合金的起始磁导率

图10 Sendust合金的最大磁导率

1986年有人根据Fe-Al-Si合金中存在两种超晶格合金相( 和

和 ),用单晶样品研究这些相和

),用单晶样品研究这些相和 、

、 (

( 、

、 )等的关系,及其随温度的变化和与成分的关系。图11和图12表示

)等的关系,及其随温度的变化和与成分的关系。图11和图12表示 相(如果缓冷则生成

相(如果缓冷则生成 相)的

相)的 =0和

=0和 =0的成分线,以及

=0的成分线,以及 和

和 等值线。

等值线。 和

和 峰值大致对应于

峰值大致对应于 =0和

=0和 =0的成分。

=0的成分。

图11 Sendust合金的起始磁导率等值线和 =0,

=0, =0成分线

=0成分线

图12 Sendust合金的最大磁导率等值线和 =0、

=0、 =0成分线

=0成分线

后来,有人用单晶样品研究用Ga代换Fe-Al-Si中的Al得到的Fe-Ga-Si系合金和在其中添加Ru的Fe-Ru-Ga-Si系合金的 和

和 。发现在Fe-Ru-Ga-Si系合金中存在

。发现在Fe-Ru-Ga-Si系合金中存在 、

、 同时为零的成分,具有软磁性。图13和图14分别表示添加8%Ru的 Fe-Ru-Ga-Si合金的

同时为零的成分,具有软磁性。图13和图14分别表示添加8%Ru的 Fe-Ru-Ga-Si合金的 与成分的关系,以及

与成分的关系,以及 =0、

=0、 =0、

=0、 =0的成分线。进而,他们用溅射法制作了

=0的成分线。进而,他们用溅射法制作了 =0、

=0、 =0的成分的合金薄膜,获得高频磁性优良的软磁性膜。

=0的成分的合金薄膜,获得高频磁性优良的软磁性膜。

图13 (Fe-Ga-Si+8%Ru)合金的磁晶各向异性常数等值线

图14 (Fe-Ga-Si+8%Ru)合金的 、

、 、

、 零成分线

零成分线

Sendust合金性能很接近 、

、 的化合物,脆而且硬。因此,从实用材料的观点出发,一直尝试用薄膜制作法或熔体快淬法直接制作薄带。后来由于铸造法的改进和粘密加工技术的进步,用切割、磨削等工艺也能制作薄带。另外,Sendust合金由于含有较多的Fe而容易生锈,这方面了有改进,已开发耐蚀性好的Sendust合金。

的化合物,脆而且硬。因此,从实用材料的观点出发,一直尝试用薄膜制作法或熔体快淬法直接制作薄带。后来由于铸造法的改进和粘密加工技术的进步,用切割、磨削等工艺也能制作薄带。另外,Sendust合金由于含有较多的Fe而容易生锈,这方面了有改进,已开发耐蚀性好的Sendust合金。

Sendust合金的应用,过去多作成磁粉芯,最近作为录音和录像磁头以及金属填隙型(MIG)复合磁头,大多制成为铁氧体磁芯气隙近旁的软磁性薄膜。

表2中列出Sendust系合金带材和薄膜的电磁特性,同时还列出坡莫合金的相应性能。

6 取向性硅钢片

上述坡莫合金、Sendust合金、Fe-Co-Ni合金都是利用其在高频下起始磁导率高(在mOe级的弱磁场下磁化强度迅速增大)的软磁材料;与它们相对应,还有利用较低频率下整个磁滞特性(磁场达到数+Oe)的软磁材料。前者用于以磁头为代表的电子装置,后者用于变压器和电动机等强电装置。其中,小型装置按用途采用各种品牌无取向硅钢片;大型装置采用专门的定向硅钢片。

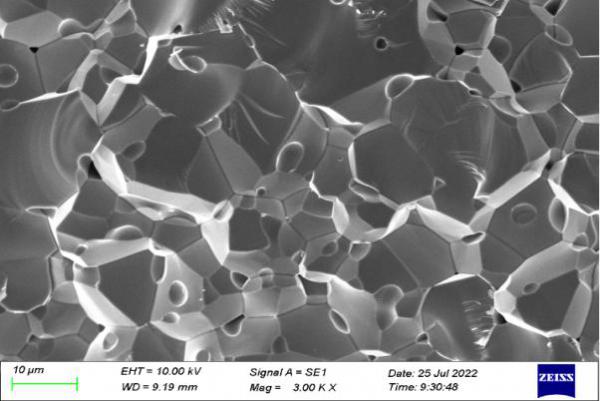

取向硅钢是用3%Si-Fe经冷轧和热处理制得的,在轧制方向具有易磁化轴[001]、轧制面平行于(110)面、粒径为数+μm的多晶体。为了让硅钢片的表面产生各向同性的张力,涂覆了数μm的热胀系数比Si-Fe合金小的玻璃膜。这种张力通过(110)面[001]方向的磁致伸缩( ≈26×

≈26× )在[001]方向产生单轴各向异性,使该方向的磁性提高。取向硅钢与上述三种高磁导率材料不同之处是饱和磁通密度和磁晶各向异性都大(

)在[001]方向产生单轴各向异性,使该方向的磁性提高。取向硅钢与上述三种高磁导率材料不同之处是饱和磁通密度和磁晶各向异性都大( ≈2.04T,

≈2.04T, =4~4.5×

=4~4.5× J/

J/ ),而且磁致伸缩也大。

),而且磁致伸缩也大。

取向硅钢要求铁损(磁滞损耗和涡流损耗)小。自1934年Goss发明取向硅钢以后,铁损已急剧下降, (15:励磁磁通密度[kG],50:50Hz)达到1.0W/kg以下。1960年前后没有多大变化,似乎认为技术上已达到顶峰。但是,1964年开发出HI-B低损耗取向硅钢;1974年开始出售低损耗取向硅钢RGH,降低损耗的研究继续进行,如今生产的损耗最低的产品

(15:励磁磁通密度[kG],50:50Hz)达到1.0W/kg以下。1960年前后没有多大变化,似乎认为技术上已达到顶峰。但是,1964年开发出HI-B低损耗取向硅钢;1974年开始出售低损耗取向硅钢RGH,降低损耗的研究继续进行,如今生产的损耗最低的产品 已降到0.2W/kg。

已降到0.2W/kg。

HI-B和RGH制作工艺中分别采用AIN和SbSe作再结晶抑制剂,使(110)[001]取向性提高。减小铁损的关键技术有(110)[001]织构度的提高和180o畴的细分化。20世纪80年代对此作过很多研究。要制作(110)[001]取向样品只要制成单晶即可,但这在工业生产上是不合算的。制作取向硅钢,可采用将一次再结晶的硅钢片进行二次再结晶退火工艺。高取向晶粒在片中点状分散,成核长大。但是,高取向晶粒充分长大成为大晶粒需要花时间,这时,残留的一次再结晶区域内产生低取向晶核,并长大,使(110)[001]取向劣化。为了防止这种情况出现,不将整个硅钢片在同一温度下加热,而是赋予一定的温度梯度,只让成核的(110)[001]晶粒长大。由于(110)[001]织构度的提高,B8增大,但损耗并不减小。为了减小损耗,除提高织构度外,还必须将畴细分化。下面用对3%Si-Fe单晶做的实验结果说明偏离(110)[001]方向对损耗有多大的影响。

图15是(110)[001]取向3%Si-Fe单晶的取向偏角的示意图。图中粗实线表示理想的情况:轧制方向和[001]轴完全一致,样品面为(110)面。偏离理想方向的角度用α、β、γ表示。α是样品的纵向(样品的轧制方向)和[001]轴在样品面上的投影所成的角度;β是[001]轴偏离样品面(轧制面)的角度;γ是样品端面[001]轴的旋转角。因此,β=0、γ=0、α≠0表示[001]轴偏离样品的纵向;α=0、γ=0、β≠0表示(110)面偏离样品的轧制面。根据实验结果,在0≤α≤3o的情况下,样品的张力σ=0或σ=1.5kg/ 时铁损

时铁损 均与α无关;另外在0≤γ≤9o的情况下,不管σ为何值,

均与α无关;另外在0≤γ≤9o的情况下,不管σ为何值, 均与γ无关。与此相反,在β=0o~6o的情况下,

均与γ无关。与此相反,在β=0o~6o的情况下, 与β很有关系,而且在β=1o~2o时

与β很有关系,而且在β=1o~2o时 有极小值,如图16所示。图16中还示出给样品加上划痕、张力或加上两者的情况下的

有极小值,如图16所示。图16中还示出给样品加上划痕、张力或加上两者的情况下的 。首先,在不加划痕、张力的情况下,

。首先,在不加划痕、张力的情况下, 与β的关系可如下定性地说明。β接近于零时,畴宽度增大。这是由于这时样品两端的磁极增强,使静磁能增大,因此损耗也增大;另一方面,当β增大时,为了防止在样品两端出现磁极,有一部分180o畴形成在垂直样品表面方向上没有磁矩分量的封闭畴结构(环流形畴, lancet domain),造成磁化的特性劣化,结果铁损增大。形成这种封闭畴结构的比例随β增大而增大。如果在垂直于单晶的[001]轴,加上深度为0.5~1.0μm的划痕,则不论β为何值铁损均减小,尤其是β越接近于零,效果越明显。铁损因划痕而减小的机制是,由于加上划痕,在划痕的垂直方向(样品的纵向)产生张力,180o畴细化和封闭畴减少导致铁损减小。直接加上张力也能产生同样的效果,铁损减小,但β小的时候效果不明显,其原因是在β小的时候,为减少表面磁极向形成的封闭畴结构比例变小。在实际使用的硅钢片上,采用钢针划线或者用激光刻痕;而且在硅钢片表面涂覆玻璃膜以产生张力等方法使铁损减小。在一定的温度梯度下制作的取向硅钢,通过上述的畴细分化,可得到

与β的关系可如下定性地说明。β接近于零时,畴宽度增大。这是由于这时样品两端的磁极增强,使静磁能增大,因此损耗也增大;另一方面,当β增大时,为了防止在样品两端出现磁极,有一部分180o畴形成在垂直样品表面方向上没有磁矩分量的封闭畴结构(环流形畴, lancet domain),造成磁化的特性劣化,结果铁损增大。形成这种封闭畴结构的比例随β增大而增大。如果在垂直于单晶的[001]轴,加上深度为0.5~1.0μm的划痕,则不论β为何值铁损均减小,尤其是β越接近于零,效果越明显。铁损因划痕而减小的机制是,由于加上划痕,在划痕的垂直方向(样品的纵向)产生张力,180o畴细化和封闭畴减少导致铁损减小。直接加上张力也能产生同样的效果,铁损减小,但β小的时候效果不明显,其原因是在β小的时候,为减少表面磁极向形成的封闭畴结构比例变小。在实际使用的硅钢片上,采用钢针划线或者用激光刻痕;而且在硅钢片表面涂覆玻璃膜以产生张力等方法使铁损减小。在一定的温度梯度下制作的取向硅钢,通过上述的畴细分化,可得到 ≈0.3W/kg。

≈0.3W/kg。

图15 (110)[001]取向的3%Si-Fe单晶的取向偏角α、β、γ的定义

图16 总损耗与取向偏角β的关系

上述研究主要是在20世纪80年代进行的。进入20世纪90年代,继续对取向硅钢的表面光洁度与铁损、100μm以下的超薄硅钢片的高取向化、双取向硅钢片(立方织构)的畴结构和磁致伸缩等问题进行了研究。

以上讲述了金属软磁材料的发展史和代表性材料的制作方法及其主要特性。开发金属软磁材料的关键在于:①如何制取均匀的微晶集合体;②如何制取接近有特定晶面的单晶。

参考文献

日本应用磁气学会誌vol26 2002年第1期34~41页。

Ⅱ晶态金属软磁性材料

Lecture on Soft Magnetic Materials II Crystalline and Soft Magnetic Materials

1 引言

磁性应用从基本原理上可分为两类:一类应用是力的应用。永磁体产生磁场,如果将线圈置于其中,并通以电流,线圈就会受到力的作用,产生力矩而旋转,这就是电动机,是永磁体使用最多的领域。与这种磁力有关的材料是硬磁材料。另一类应用是传感器。检测有无磁的磁传感器,中国东汉时代(25~220年)已发明了检测方位的装置。因此磁性作为传感器应用的历史是古老的,以后不断发展,尤其是最近,硬盘驱动器的读出磁头、生物磁学、各种旋转传感器等取得显著发展。传感器有关的磁性材料是软磁材料。

本次讲座首先举出典型的软磁材料,说明其发展历史;接着,在晶态金属软磁材料中,按坡莫合金(Fe-Ni合金)、Fe-Co-Ni合金、Sendust(Fe-Al-Si合金)和Fe-Si合金(取向硅钢片)顺序说明各自特点。金属软磁材料中,还有非晶合金、纳米晶材料,在第四次讲座中介绍。另外,氧化物软磁材料即铁氧体材料,与金属磁性材料一起早已进行研究,也将在第三次讲座中介绍。

2 金属软磁材料发展史

软磁材料是在弱磁场中磁化强度发生巨大变化材料的总称。这些材料可大致划分为两类:一类需要外加数A/m~数kA/m(数Oe~数+Oe)的磁场;另一类只需要非常小的磁场就可工作。前者例如变压器磁芯,使用Fe-Si合金;后者的典型应用例子是磁头,使用坡莫合金和Sendust(Fe-Al-Si合金)。

金属软磁材料的研究,始于1890年代的Guillaume发明不变钢(Invar 合金,36Ni-Fe合金,热胀系数α=+1.2×

)。1923年贝尔电话研究所的Arnold和Elmen发明了坡莫合金(21.5 Ni-Fe);1932年山本和增本发明了Sendust(Fe-Al-Si合金);1934年Goss发明了取向硅钢片。此后一段时期内,没有重大的进展。直到1970年代开始研究非晶合金,以后逐渐开发非晶软磁材料、微晶合金软磁材料,发展到今天。

)。1923年贝尔电话研究所的Arnold和Elmen发明了坡莫合金(21.5 Ni-Fe);1932年山本和增本发明了Sendust(Fe-Al-Si合金);1934年Goss发明了取向硅钢片。此后一段时期内,没有重大的进展。直到1970年代开始研究非晶合金,以后逐渐开发非晶软磁材料、微晶合金软磁材料,发展到今天。为了在外加弱场下磁性体的磁化强度产生巨大变化,首先磁性体饱和磁化强度必须大;其次,阻碍磁化强度变化的阻力小也很重要。磁化机制的唯象理论认为,磁化是通过畴壁位移和磁矩转动进行的;妨碍畴壁位移和磁矩转动的阻力是磁各向异性。表示金属和合金的磁各向异性大小的物理量是磁晶各向异性常数

和

和 (

( 常可忽略)以及磁致伸缩系数

常可忽略)以及磁致伸缩系数 。因此,如果室温下饱和磁化强度大到某种程度,而且

。因此,如果室温下饱和磁化强度大到某种程度,而且 、

、 同时为零,就可开发出软磁材料。按照这一准则实际开发的材料是坡莫合金和Sendust合金。在二元系和三元系合金中,迄今为止,室温下满足

同时为零,就可开发出软磁材料。按照这一准则实际开发的材料是坡莫合金和Sendust合金。在二元系和三元系合金中,迄今为止,室温下满足 =0,

=0, =0的新合金没有再发现过。

=0的新合金没有再发现过。其后,金属软磁性材料开发不再象以前那样,从冶金学考虑出发,而是从工程学思考出发。就是通过将材料形态非晶化,使

为零。如果将

为零。如果将 =0合金非晶化,就能使

=0合金非晶化,就能使 和

和 同时为零。实际上非晶合金的研究已很好地利用这一思路,开发了

同时为零。实际上非晶合金的研究已很好地利用这一思路,开发了 和

和 均为零的非晶合金。但是,几乎所有的非晶合金的饱和磁通密度

均为零的非晶合金。但是,几乎所有的非晶合金的饱和磁通密度 都在1.1T(11kG)以下,与Sendust合金的

都在1.1T(11kG)以下,与Sendust合金的 相等或小于它,不够大。例如对高密度磁记录用的磁头就不能用。这一领域要求

相等或小于它,不够大。例如对高密度磁记录用的磁头就不能用。这一领域要求 大于1.5T(15kG)的软磁材料,一直在精心研究。如果

大于1.5T(15kG)的软磁材料,一直在精心研究。如果 要达到1.5T以上,必须采用Fe基材料,对以Fe为主成分的合金系做了研究。即使不将合金做成非晶态,如果能使晶粒变小,也可以使磁晶各向异性〈

要达到1.5T以上,必须采用Fe基材料,对以Fe为主成分的合金系做了研究。即使不将合金做成非晶态,如果能使晶粒变小,也可以使磁晶各向异性〈 〉达到几乎为零。因此,用

〉达到几乎为零。因此,用 =0合金做成微晶粒集合体的薄带或薄膜,已成为研究主流。尽可能减小〈

=0合金做成微晶粒集合体的薄带或薄膜,已成为研究主流。尽可能减小〈 〉的另一方法是将特定的晶面平行于膜面(样品面)定向。表1中列举了可得到软磁性材料的方法。

〉的另一方法是将特定的晶面平行于膜面(样品面)定向。表1中列举了可得到软磁性材料的方法。

这些方法都是近20年研究的。人类欲望有时是无限的,希望研制

更大的材料,最近的在研究

更大的材料,最近的在研究 >2T(20kG)材料。满足这个条件的合金以Fe-Co合金为主。

>2T(20kG)材料。满足这个条件的合金以Fe-Co合金为主。3 坡莫合金

根据Bozorth的名著“铁磁学”,Elmen从1913年开始研究软磁性比Fe-Si合金更好的(高磁导率)材料,在Fe-Ni合金中发现,30~90%Ni的合金具有高磁导率。他把这种材料称为坡莫合金(Permalloy),其意思是高磁导率合金(High Permeability Alloy)。作为论文发表推迟了约10年,即1923年。从那以后,这种合金一直占据着软磁性材料的霸主地位。

上面已经讲过,合金要具有软磁性,必须在室温下

和

和 为零。但是,Fe-Ni合金仅靠选择合金成分不能达到这个目的。图1和图2分别表示

为零。但是,Fe-Ni合金仅靠选择合金成分不能达到这个目的。图1和图2分别表示 和

和 与Ni含量的关系。Fe-Ni合金中,以75at%Ni为中心可形成

与Ni含量的关系。Fe-Ni合金中,以75at%Ni为中心可形成 的超晶格。这种超晶格的存在比例会影响

的超晶格。这种超晶格的存在比例会影响 和

和 数值。如图1所示,对

数值。如图1所示,对 的影响特别大:在缓冷(炉冷)的情况下(有序状态),

的影响特别大:在缓冷(炉冷)的情况下(有序状态), 在65%Ni时为零;在70~80%Ni时

在65%Ni时为零;在70~80%Ni时 =(1~2)×

=(1~2)× J/

J/ [(1~2)×

[(1~2)× erg/

erg/ ]。在急冷(淬火)的情况下(无序状态),在75%Ni时

]。在急冷(淬火)的情况下(无序状态),在75%Ni时 =0。与此相反,

=0。与此相反, 在急冷和缓冷的情况下几乎没有差异,在80~85%Ni之间为零。因此,为了使

在急冷和缓冷的情况下几乎没有差异,在80~85%Ni之间为零。因此,为了使 和

和 同时大致为零,必须选择80%Ni左右的成分,急冷使

同时大致为零,必须选择80%Ni左右的成分,急冷使 趋于零。如图3所示,这样可使起始磁导率变得非常大。

趋于零。如图3所示,这样可使起始磁导率变得非常大。

图1 Fe-Ni合金的磁晶各向异性常数

图2 Fe-Ni合金的磁致伸缩系数

图3 Fe-Ni合金的起始磁导率

材料在实际应用时,尤其是在电子学应用中,除起始磁导率外,饱和磁通密度和电阻率也是重要的,图4表示它们与成分的关系。由图1~3可知,电磁特性随成分有很大的变化。因此,坡莫合金按使用目的分成若干类。

图4 Fe-Ni合金的饱和磁通密度

和电阻率ρ

和电阻率ρ另外,为了抑制超晶格的生成、增大材料的电阻率、提高耐磨性等,多采用在Fe-Ni合金中添加3~10%的Mo、Cr、Cu、Nb等第三元素,构成的三元系坡莫合金。这时,常根据添加元素给材料命名,如Mo坡莫合金。由9%Nb-79%Ni-12%Fe构成的坡莫合金称为磁头坡莫合金(Hardperm),耐磨性好,多用于磁头。

坡莫合金至今仍是软磁材料霸主的原因,除优良的软磁性外,还有容易加工这一优点。实际使用的材料几乎都轧制成25~100μm厚的薄带,然后剪切或冲切成所需要的形状。

讨论坡莫合金磁性时,除

、

、 外,还必须注意感生磁各向异性Kiu。所谓感生磁各向异性,是通过加上磁场在居里点以下温度进行热处理,或者加磁场缓慢冷却到室温等方法,外加纵向磁场的磁化曲线为矩形磁滞回线;外加横向磁场的磁化曲线为平坦而且窄的磁滞回线。这是由于构成合金的原子在高温下各向异性地排列在外加磁场方向上所造成的。在实际应用中都希望Kiu小,但往往也利用磁场中冷却感应出单轴磁各向异性的易磁化方向磁化曲线。

外,还必须注意感生磁各向异性Kiu。所谓感生磁各向异性,是通过加上磁场在居里点以下温度进行热处理,或者加磁场缓慢冷却到室温等方法,外加纵向磁场的磁化曲线为矩形磁滞回线;外加横向磁场的磁化曲线为平坦而且窄的磁滞回线。这是由于构成合金的原子在高温下各向异性地排列在外加磁场方向上所造成的。在实际应用中都希望Kiu小,但往往也利用磁场中冷却感应出单轴磁各向异性的易磁化方向磁化曲线。坡莫合金用途非常广泛,其中有磁头、高频变压器、极靴、磁屏蔽、磁放大器、电感器、继电器用磁芯、通信用变压器的磁芯等。尤其是作为薄膜磁头,40Ni-Fe合金用作记录用磁头;80Ni-Fe合金多用作利用磁电阻效应的读出磁头。

4 Fe-Co-Ni合金

如上所述,非晶合金中由于磁晶各向异性为零(但感生磁各向异性不为零),如果将

=0成分的合金非晶化,就可开发软磁材料。在以

=0成分的合金非晶化,就可开发软磁材料。在以 为代表的成分中达到了高磁导率。但几乎所有这些合金的饱和磁通密度都小于Sendust合金,而且热稳定性也不好,没有得到多大发展。但是,如果将这些非晶合金晶化,形成粒径为100~200

为代表的成分中达到了高磁导率。但几乎所有这些合金的饱和磁通密度都小于Sendust合金,而且热稳定性也不好,没有得到多大发展。但是,如果将这些非晶合金晶化,形成粒径为100~200 微晶的集合休,显然可得到软磁材料,于是开发出各种微晶金属软磁材料,将在第四次讲座中说明,这里略去不讲。

微晶的集合休,显然可得到软磁材料,于是开发出各种微晶金属软磁材料,将在第四次讲座中说明,这里略去不讲。坡莫合金和Sendust合金都具有高磁导率,但用作磁记录材料时,其饱和磁通密度

太小。用作记录磁头材料的Fe-Ni合金的饱和磁通密度

太小。用作记录磁头材料的Fe-Ni合金的饱和磁通密度 ≈1.4T(14kG)。密度更高的磁记录中,希望开发

≈1.4T(14kG)。密度更高的磁记录中,希望开发 更高的材料。有人用熔体快淬法(meit-spin)制作薄带状Fe-Co-Ni三元系合金,研究它的

更高的材料。有人用熔体快淬法(meit-spin)制作薄带状Fe-Co-Ni三元系合金,研究它的 值,结果示了图5中。由图可知,在富Co成分,而且靠近fcc相和bcc 相边界的成分中有一条

值,结果示了图5中。由图可知,在富Co成分,而且靠近fcc相和bcc 相边界的成分中有一条 =0成分线。另外,在富Ni成分中也有一条

=0成分线。另外,在富Ni成分中也有一条 =0的成分线。图6表示Fe-Co-Ni块状合金的饱和磁通密度

=0的成分线。图6表示Fe-Co-Ni块状合金的饱和磁通密度 等值线。由图6可知,在

等值线。由图6可知,在 =0的成分附近,

=0的成分附近, ≈1.8~2.0T(18~20kG)。如果能将这些成分的合金软磁化,就很有实用价值。图7表示Fe-Co-Ni三元合金的蒸镀膜的矫顽力与成分的关系。膜厚均约为1000

≈1.8~2.0T(18~20kG)。如果能将这些成分的合金软磁化,就很有实用价值。图7表示Fe-Co-Ni三元合金的蒸镀膜的矫顽力与成分的关系。膜厚均约为1000 ,蒸镀时的基板温度为320℃。由图7可知,在图5的

,蒸镀时的基板温度为320℃。由图7可知,在图5的 =0线附近,畴壁矫顽力

=0线附近,畴壁矫顽力 =3~5Oe,比较小。只要用表1中的第2种方法(微晶化),就可以使它软磁化。只要形成薄膜,就可以制成微晶集合体。用溅射法制作厚约500nm

=3~5Oe,比较小。只要用表1中的第2种方法(微晶化),就可以使它软磁化。只要形成薄膜,就可以制成微晶集合体。用溅射法制作厚约500nm 膜,得到10MHz下

膜,得到10MHz下 =2100、

=2100、 =1.8T、ρ=18μΩ·cm、

=1.8T、ρ=18μΩ·cm、 =11×

=11× 的特性。磁性比期待值稍差。后来知道其原因是fcc 相中混入少量bcc相。薄膜化后fcc相和bcc 相的界线移向Fe少的一侧,但如果添加V可使其回到富Fe的一侧,如图8所示。在

的特性。磁性比期待值稍差。后来知道其原因是fcc 相中混入少量bcc相。薄膜化后fcc相和bcc 相的界线移向Fe少的一侧,但如果添加V可使其回到富Fe的一侧,如图8所示。在 中添加4at%V的薄膜可得到

中添加4at%V的薄膜可得到 =2200(10MHz下)、

=2200(10MHz下)、 =1.76T、

=1.76T、 =158A/m(2 Oe)、ρ=44μΩ·cm、

=158A/m(2 Oe)、ρ=44μΩ·cm、 =9×

=9× 的特性。

的特性。

图5 Fe-Co-Ni三元合金晶体结构和饱和磁致伸缩常数

与成分的关系

与成分的关系

图6 退火的块状Fe-Co-Ni合金饱和磁通密度等值线

图7 蒸镀的Fe-Co-Ni合金膜畴壁矫顽力

的等值线

的等值线

图8 溅射的Fe-Co-Ni膜晶体结构。○:bcc相(复合物靶),○:bcc+fcc相(复合物靶),○:bcc+fcc相(合金靶),●:fcc相(复合物靶)。点划线表示了块状样品的fcc-bcc和fcc-hcp相边界;虚线表示薄膜样品的fcc-bcc相边界;实线表示添加了V的薄膜样品的fcc-bcc相边界。

记录磁头制作中包含用电镀法制作磁性薄膜工艺。有人用电镀法开发记录磁头用材料。最近用

合金膜开发成功具有

合金膜开发成功具有 =2.1T、

=2.1T、 =95A/m(1.2 Oe)、

=95A/m(1.2 Oe)、 =1.8×

=1.8× 优良特性的磁头材料,正准备投入实际应用。

优良特性的磁头材料,正准备投入实际应用。5 Sendust 合金以9.6%Si-4.54%Al余Fe为中心的5~11%Si-3~8%Al-余Fe的合金叫做Sendust合金,是继坡莫合金、硅钢后发现的金属软磁材料,与坡莫合金同为高磁导率材料。它是将当时具有优良软磁性的Fe-Si合金和同样具有优良电磁性能的Fe-Al合金组合而成的Fe-Al-Si三元合金,对它进行详细物理测量而发现的。合金起始磁导率

和最大磁导率

和最大磁导率 分别如图9和图10所示,在非常有限的成分范围内呈现尖峰。这样好的软磁特性是因为在该成分范围内

分别如图9和图10所示,在非常有限的成分范围内呈现尖峰。这样好的软磁特性是因为在该成分范围内 和

和 同时为零。

同时为零。

图9 Sendust合金的起始磁导率

图10 Sendust合金的最大磁导率

1986年有人根据Fe-Al-Si合金中存在两种超晶格合金相(

和

和 ),用单晶样品研究这些相和

),用单晶样品研究这些相和 、

、 (

( 、

、 )等的关系,及其随温度的变化和与成分的关系。图11和图12表示

)等的关系,及其随温度的变化和与成分的关系。图11和图12表示 相(如果缓冷则生成

相(如果缓冷则生成 相)的

相)的 =0和

=0和 =0的成分线,以及

=0的成分线,以及 和

和 等值线。

等值线。 和

和 峰值大致对应于

峰值大致对应于 =0和

=0和 =0的成分。

=0的成分。

图11 Sendust合金的起始磁导率等值线和

=0,

=0, =0成分线

=0成分线

图12 Sendust合金的最大磁导率等值线和

=0、

=0、 =0成分线

=0成分线 后来,有人用单晶样品研究用Ga代换Fe-Al-Si中的Al得到的Fe-Ga-Si系合金和在其中添加Ru的Fe-Ru-Ga-Si系合金的

和

和 。发现在Fe-Ru-Ga-Si系合金中存在

。发现在Fe-Ru-Ga-Si系合金中存在 、

、 同时为零的成分,具有软磁性。图13和图14分别表示添加8%Ru的 Fe-Ru-Ga-Si合金的

同时为零的成分,具有软磁性。图13和图14分别表示添加8%Ru的 Fe-Ru-Ga-Si合金的 与成分的关系,以及

与成分的关系,以及 =0、

=0、 =0、

=0、 =0的成分线。进而,他们用溅射法制作了

=0的成分线。进而,他们用溅射法制作了 =0、

=0、 =0的成分的合金薄膜,获得高频磁性优良的软磁性膜。

=0的成分的合金薄膜,获得高频磁性优良的软磁性膜。

图13 (Fe-Ga-Si+8%Ru)合金的磁晶各向异性常数等值线

图14 (Fe-Ga-Si+8%Ru)合金的

、

、 、

、 零成分线

零成分线Sendust合金性能很接近

、

、 的化合物,脆而且硬。因此,从实用材料的观点出发,一直尝试用薄膜制作法或熔体快淬法直接制作薄带。后来由于铸造法的改进和粘密加工技术的进步,用切割、磨削等工艺也能制作薄带。另外,Sendust合金由于含有较多的Fe而容易生锈,这方面了有改进,已开发耐蚀性好的Sendust合金。

的化合物,脆而且硬。因此,从实用材料的观点出发,一直尝试用薄膜制作法或熔体快淬法直接制作薄带。后来由于铸造法的改进和粘密加工技术的进步,用切割、磨削等工艺也能制作薄带。另外,Sendust合金由于含有较多的Fe而容易生锈,这方面了有改进,已开发耐蚀性好的Sendust合金。Sendust合金的应用,过去多作成磁粉芯,最近作为录音和录像磁头以及金属填隙型(MIG)复合磁头,大多制成为铁氧体磁芯气隙近旁的软磁性薄膜。

表2中列出Sendust系合金带材和薄膜的电磁特性,同时还列出坡莫合金的相应性能。

6 取向性硅钢片

上述坡莫合金、Sendust合金、Fe-Co-Ni合金都是利用其在高频下起始磁导率高(在mOe级的弱磁场下磁化强度迅速增大)的软磁材料;与它们相对应,还有利用较低频率下整个磁滞特性(磁场达到数+Oe)的软磁材料。前者用于以磁头为代表的电子装置,后者用于变压器和电动机等强电装置。其中,小型装置按用途采用各种品牌无取向硅钢片;大型装置采用专门的定向硅钢片。

取向硅钢是用3%Si-Fe经冷轧和热处理制得的,在轧制方向具有易磁化轴[001]、轧制面平行于(110)面、粒径为数+μm的多晶体。为了让硅钢片的表面产生各向同性的张力,涂覆了数μm的热胀系数比Si-Fe合金小的玻璃膜。这种张力通过(110)面[001]方向的磁致伸缩(

≈26×

≈26× )在[001]方向产生单轴各向异性,使该方向的磁性提高。取向硅钢与上述三种高磁导率材料不同之处是饱和磁通密度和磁晶各向异性都大(

)在[001]方向产生单轴各向异性,使该方向的磁性提高。取向硅钢与上述三种高磁导率材料不同之处是饱和磁通密度和磁晶各向异性都大( ≈2.04T,

≈2.04T, =4~4.5×

=4~4.5× J/

J/ ),而且磁致伸缩也大。

),而且磁致伸缩也大。取向硅钢要求铁损(磁滞损耗和涡流损耗)小。自1934年Goss发明取向硅钢以后,铁损已急剧下降,

(15:励磁磁通密度[kG],50:50Hz)达到1.0W/kg以下。1960年前后没有多大变化,似乎认为技术上已达到顶峰。但是,1964年开发出HI-B低损耗取向硅钢;1974年开始出售低损耗取向硅钢RGH,降低损耗的研究继续进行,如今生产的损耗最低的产品

(15:励磁磁通密度[kG],50:50Hz)达到1.0W/kg以下。1960年前后没有多大变化,似乎认为技术上已达到顶峰。但是,1964年开发出HI-B低损耗取向硅钢;1974年开始出售低损耗取向硅钢RGH,降低损耗的研究继续进行,如今生产的损耗最低的产品 已降到0.2W/kg。

已降到0.2W/kg。HI-B和RGH制作工艺中分别采用AIN和SbSe作再结晶抑制剂,使(110)[001]取向性提高。减小铁损的关键技术有(110)[001]织构度的提高和180o畴的细分化。20世纪80年代对此作过很多研究。要制作(110)[001]取向样品只要制成单晶即可,但这在工业生产上是不合算的。制作取向硅钢,可采用将一次再结晶的硅钢片进行二次再结晶退火工艺。高取向晶粒在片中点状分散,成核长大。但是,高取向晶粒充分长大成为大晶粒需要花时间,这时,残留的一次再结晶区域内产生低取向晶核,并长大,使(110)[001]取向劣化。为了防止这种情况出现,不将整个硅钢片在同一温度下加热,而是赋予一定的温度梯度,只让成核的(110)[001]晶粒长大。由于(110)[001]织构度的提高,B8增大,但损耗并不减小。为了减小损耗,除提高织构度外,还必须将畴细分化。下面用对3%Si-Fe单晶做的实验结果说明偏离(110)[001]方向对损耗有多大的影响。

图15是(110)[001]取向3%Si-Fe单晶的取向偏角的示意图。图中粗实线表示理想的情况:轧制方向和[001]轴完全一致,样品面为(110)面。偏离理想方向的角度用α、β、γ表示。α是样品的纵向(样品的轧制方向)和[001]轴在样品面上的投影所成的角度;β是[001]轴偏离样品面(轧制面)的角度;γ是样品端面[001]轴的旋转角。因此,β=0、γ=0、α≠0表示[001]轴偏离样品的纵向;α=0、γ=0、β≠0表示(110)面偏离样品的轧制面。根据实验结果,在0≤α≤3o的情况下,样品的张力σ=0或σ=1.5kg/

时铁损

时铁损 均与α无关;另外在0≤γ≤9o的情况下,不管σ为何值,

均与α无关;另外在0≤γ≤9o的情况下,不管σ为何值, 均与γ无关。与此相反,在β=0o~6o的情况下,

均与γ无关。与此相反,在β=0o~6o的情况下, 与β很有关系,而且在β=1o~2o时

与β很有关系,而且在β=1o~2o时 有极小值,如图16所示。图16中还示出给样品加上划痕、张力或加上两者的情况下的

有极小值,如图16所示。图16中还示出给样品加上划痕、张力或加上两者的情况下的 。首先,在不加划痕、张力的情况下,

。首先,在不加划痕、张力的情况下, 与β的关系可如下定性地说明。β接近于零时,畴宽度增大。这是由于这时样品两端的磁极增强,使静磁能增大,因此损耗也增大;另一方面,当β增大时,为了防止在样品两端出现磁极,有一部分180o畴形成在垂直样品表面方向上没有磁矩分量的封闭畴结构(环流形畴, lancet domain),造成磁化的特性劣化,结果铁损增大。形成这种封闭畴结构的比例随β增大而增大。如果在垂直于单晶的[001]轴,加上深度为0.5~1.0μm的划痕,则不论β为何值铁损均减小,尤其是β越接近于零,效果越明显。铁损因划痕而减小的机制是,由于加上划痕,在划痕的垂直方向(样品的纵向)产生张力,180o畴细化和封闭畴减少导致铁损减小。直接加上张力也能产生同样的效果,铁损减小,但β小的时候效果不明显,其原因是在β小的时候,为减少表面磁极向形成的封闭畴结构比例变小。在实际使用的硅钢片上,采用钢针划线或者用激光刻痕;而且在硅钢片表面涂覆玻璃膜以产生张力等方法使铁损减小。在一定的温度梯度下制作的取向硅钢,通过上述的畴细分化,可得到

与β的关系可如下定性地说明。β接近于零时,畴宽度增大。这是由于这时样品两端的磁极增强,使静磁能增大,因此损耗也增大;另一方面,当β增大时,为了防止在样品两端出现磁极,有一部分180o畴形成在垂直样品表面方向上没有磁矩分量的封闭畴结构(环流形畴, lancet domain),造成磁化的特性劣化,结果铁损增大。形成这种封闭畴结构的比例随β增大而增大。如果在垂直于单晶的[001]轴,加上深度为0.5~1.0μm的划痕,则不论β为何值铁损均减小,尤其是β越接近于零,效果越明显。铁损因划痕而减小的机制是,由于加上划痕,在划痕的垂直方向(样品的纵向)产生张力,180o畴细化和封闭畴减少导致铁损减小。直接加上张力也能产生同样的效果,铁损减小,但β小的时候效果不明显,其原因是在β小的时候,为减少表面磁极向形成的封闭畴结构比例变小。在实际使用的硅钢片上,采用钢针划线或者用激光刻痕;而且在硅钢片表面涂覆玻璃膜以产生张力等方法使铁损减小。在一定的温度梯度下制作的取向硅钢,通过上述的畴细分化,可得到 ≈0.3W/kg。

≈0.3W/kg。

图15 (110)[001]取向的3%Si-Fe单晶的取向偏角α、β、γ的定义

图16 总损耗与取向偏角β的关系

上述研究主要是在20世纪80年代进行的。进入20世纪90年代,继续对取向硅钢的表面光洁度与铁损、100μm以下的超薄硅钢片的高取向化、双取向硅钢片(立方织构)的畴结构和磁致伸缩等问题进行了研究。

以上讲述了金属软磁材料的发展史和代表性材料的制作方法及其主要特性。开发金属软磁材料的关键在于:①如何制取均匀的微晶集合体;②如何制取接近有特定晶面的单晶。

参考文献

日本应用磁气学会誌vol26 2002年第1期34~41页。

暂无评论