锡炉合金成份中Cu含量和焊锡特性的研究

1 引言

电感线圈和电子变压器的生产领域,大多数工厂采用浸焊的方式实现COIL和PIN或BASE的连接。浸焊采用的温度往往高达400℃以上,如此高温的作业过程中,不可避免的发生铜溶解进锡炉的情况,致使锡炉中Cu离子的含量逐步攀升,严重时可影响正常焊锡作业。

那么我们需要的范围是多少呢?在管控的过程中,又如何确定Cu离子的含量在我们需要的范围之内呢?这是一个极易被元器件行业生产管理者忽略的地方,笔者多方征询,发现行业内还没有形成定论。

于是,我想把敝公司多年来的实际生产经验总结出来,希望提供一个行业内借鉴参考的依据。

2 浸焊使用Sn-0.7Cu合金锡条

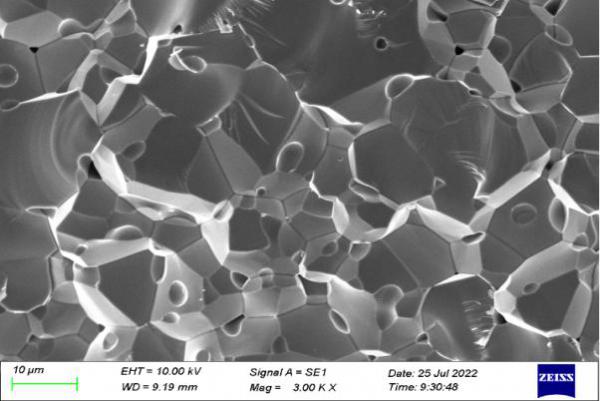

图1是Sn-Cu三相图,从中可以看出:纯Sn熔点是231.9℃(图中标示的232℃),纯Cu熔点是1084℃(图中标示1085℃),二者的合金熔点呈现偏态分布状况,从右往左看,随Cu离子含量的增加,熔点逐步升高,其中在0.7%-7%这一个区间呈近似的线性规律。固态相区和液态相区之间,是膏状物状态,固液并存,合金熔化但仍存在固态单质晶体。

Cu离子含量在0.7%时,合金的共晶熔点是227℃,到达7%时,熔点升高到415℃, 那么可以得出随Cu离子含量增加熔点相应升高的近似规律,计算如下:

(415-227)/(7-0.7)=29.84

这说明,当Cu离子含量每增加1%时,合金熔点近似升高29.84℃;也就是说,当Cu离子含量每增加0.1%时,合金熔点近似升高2.984℃.

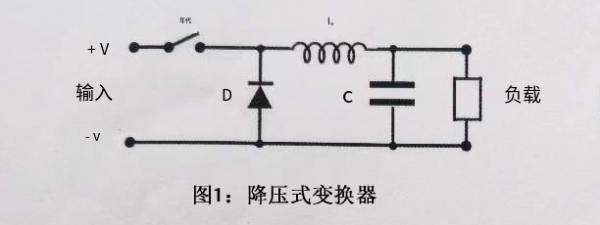

理论上讲,DIP类电感变压器元件PIN与COIL的焊接,采用400℃浸焊,Cu离子含量在5%以内都是可以执行的,但是由于Cu离子在锡液中的分布往往是不均匀的,所以这样的含量偶尔会造成焊锡效果的差异,诸如焊面发黄,表面呈粒子状突起等外观不良现象,已经不是我们所需要的品质状态。所以比较合理的管控范围是2.5%以内,即图中所标示的B点。再结合客户的使用状况,无铅波峰焊锡炉大多采用260-275℃进行焊锡作业(图2),其锡的熔点一般不超过240℃,其中Cu离子含量被要求在1%以下,在波焊前,采用喷雾方式喷洒无铅助焊剂,对焊接双方进行有效润湿,以确保焊锡效果。所以我们不必担心因为元件引脚Cu离子含量高而引起焊接不良。

那么对于SMD类的元件呢?

SMD类元件必须结合元件本身结构和客户的使用状况。

客户方面:无铅回流焊大多采用245-260℃进行焊锡作业(图3),大多采用Sn/3Ag/0.5Cu的锡膏,该锡膏的熔点只有217℃.锡膏本身含有8-11%的助焊剂成份,用以焊接过程中润湿焊接物表面;

产品本身结构方面,分两种情况:

1)焊锡点直接作为元件电极。例如,一些端子镀银的元件。客户使用时,直接把浸焊的表面与PCB PAD连接。

2)焊锡点仅仅作为COIL和BASE的连接。例如:一些带有金属或陶瓷BASE的元件。客户使用时,是把元件的BASE PAD和PCB PAD连接。

对于第1种情况,为保证回流焊锡效果,浸焊的锡炉必须定期进行检测,锡合金熔点不要超过235℃,计算得出:平均Cu离子含量不能超过0.97%,ALPHA公司推荐给行业内通用的标准: 1%以下。图中所标示的A点。

对于第2种情况,焊接点并不直接跟PCB接触的产品,我们可以采用2.5%以下的管控标准。

3 浸焊采用Sn-Ag-Cu合金锡条

图4是Sn-Ag-Cu系相图,ALPHA公司提供的SACX合金系熔化完全的温度数据:

SACX 0.7Cu-- 228℃

SACX 1.0Cu-- 236℃

SACX 1.3Cu-- 258℃

我们可供参考的地方是:DIP类和SMD第2类情况的元件仍然可以管控2.5%,SMD第1类情况的元件仍然管控1.0%。

4 Cu离子含量的增加是否会影响到焊接点的可信赖度呢?

我就此请教了中国焊接学会钎焊及特种连接专业委员会副主任,日本广岛大学博士后,美国焊接协会特别研究员,时任Yikst公司副总的马鑫博士,他明确告知:Cu离子含量的增高对焊接点的信赖性并无影响,但Cu离子含量偏高时,会对可焊性有负面影响。

ALPHA公司也给出同样的结论:

1)我们对SACX系合金推荐的Cu离子含量的上限是1.0%;

2)更高的Cu离子含量并不会对焊点的物理强度产生负面影响,但可能会影响生产能力。

这就是我们区分对待波峰焊锡炉和浸焊锡炉中Cu离子含量的原因。

5 Cu离子含量超标预防及调整方案

除了我们大家都知道的定期检测和定期更新之外,其实还有一个比较可行的预防方案,就是每2-3天刮除锡炉表层的铜离子。方法如下:

晚上下班后,把锡槽设定温度降低到250℃左右,等锡液慢慢冷却(注意不可以采用风扇或其它方式急剧冷却),当锡面出现轻微膏状时,用刮刀把表面2毫米左右厚的锡刮出来,丢进废锡槽。刮除动作应执行4次,往返各2次。

至于调整方案,每个工厂可以请教自己的供应商,应使用哪种锡条来降低Cu离子含量,然后根据自己的检测结果进行计算,得出需要加入的量即可。

例如:使用ALPHA的SACX0307锡条,ALPHA推荐使用SA0300(Sn/0.3Ag)进行调整. 你的锡炉熔锡量是8kg, 检测结果为Cu离子含量是1.4%,现在你希望调整到0.7%,则计算如下:

8-0.7*8/1.4=4kg

就是说,取出4kg旧锡,再加入4kg的SA0300新锡即可把Cu离子含量降低到0.7%。

6 结论

其实不仅仅是Cu,其它金属或非金属元素污染了锡炉,都会影响焊锡效果,作为生产管理者,应当注意观察产品焊锡情况的变化,制定出对锡炉成份监测和管理的办法,确实去执行,才能实现品质保证。

暂无评论