软磁铁氧体磁心应用与设计(五)

2.3.2主要特性参数

高频电感器的特性主要由下列参数组成:电感值、品质因数(或损耗)直流电阻,自谐频率、额定电流、稳定性和可靠性等。下面叙述带磁心电感器主要特性参数的影响因素和测试方法。

(1)电感值L—各种电感器均要求有精确的标称电感值,我国标准规定固定电感器的电感值差为±20%,±10%,±5%,±2%级别,分别用符号M、K、J、G表示,电感值较小的片式电感器,也有规定电感值偏差为±0.2nH(C),±0.3nH(S),±0.5nH(D),测定电感值应采用规定精度的LCR表(或电棒),在规定频率下测试,(见表2-1),测试电平(线圈两端施加的电压)应尽可能低,(如规定小于0.1V)。对于低Q值元件(Q≤10),需要规定进行测量是串联还是并联,另外,在低频下测得的电感值,与接近固有谐振频率时所测得的电感值是有差异的,因此测试频率应尽量处于L-f曲线的平坦部分。

对于闭合磁路的环形电感线圈,如已知材料磁导率μ,也可参照公式(1-40)计算线圈的电感值,即

(2-11)

对于无气隙或有微小气隙的组合型磁心制成(如EE型,UU型等)的电感线圈,其电感值可按下式表示:

(2-12)

这里,μe—组合磁心有效磁导率。

对于开路磁心线圈(如图柱形线圈),可表示为

L=μappLo (2-13)

式中,Lo—空芯柱形线圈电感性,μapp—磁心表磁导率。

从以上公式可见,电感器和电感值与线圈匝数,线圈形状尺寸和铁心磁导率有关,因此必须精确地控制绕线函数,线圈形状尺寸,和选择有稳定磁导率的铁芯,才能获得偏差小的电感器。对于圆形线圈,其电感值还与磁心、线圈的相对位置有关,这将在下面再详细叙述。

(2)品质因数Q—品质因数是指在特定频率下,一周期间在规定绕组内贮存的能量与消耗的能量之比。若把电感线圈看作一个体电感和一个线电阻串联组成,则品质因数Q也可表示为感抗分量与损耗电阻之比,即:

(2-14)

式中,ω—为角频率,ω=2πf

R—损耗电阻。实际上包括磁心损耗和绕组损耗两部分。品质因数Q也可表示为电感器总损耗角正切的倒数

即

提高Q值,主要应降低电感线圈的总损耗,带磁心电感器的总损耗实际上包括磁心损耗tgδc和线损耗tgδN两部分,表示为

tgδt=tgδc+tgδN (2-15)

铁氧体磁心损耗包括涡流损耗tgδe,磁滞损耗tgδh和剩余损耗tgδr(见式1-15),而绕组损耗则包括线圈直流电阻损耗tgδdc,线圈涡流损耗tgδpe,以及线圈分布电容引起的介质损耗tgδcs,即表示为:

tgδc=tgδe+tgδh+tgδr

tgδN=tgδc+tgδpe+tgδcs (2-16)

各种损耗随频率的变化关系见图2-10。由图可见,除了线圈直流电阻损耗随频率升高下降外,其它损耗均随频率升高而增大,结果在某一频率时,总损耗tgδt出现最小值,因此,线圈品质因数Q在某一频率出现最大值。图2-11示出几种罐形磁心电感的典型Q曲线。在低频下,绕组电阻损耗占支配地位,只有大的磁心或者高的有效磁导率μe才能达到高的Q值。

在高频时,磁心剩余损耗因子增大,造成最大Q因子下降。另外,必须注意,对于同一种磁心,或相同μe的磁心,采用不同匝数,或采用不同导线(单股铜线或多股线),均可以得到不同的Q因子频率曲线。

测试电感器的品质因数Q值,可采用LCR表或高频Q表,测试频率可参照电感值测试频率(表2-1),或按实际使用的规定频率。测试电平应尽可能低(如规定线圈两端电压小于0.1V)。

(3)绕组直流电阻—为了减小电感绕组损耗,绕组直流电阻应尽可能小。测量电阻可采用惠斯顿电桥或欧姆计。考虑到电阻随温度而变化,应将环境温度下测量的电阻值Rm校正为20℃时的相应值,按下式计算

(2-17)

式中,k—与电阻率温度系数有关的一个常数,对铜导线应取234.5。

t—测试温度。

(4)自谐频率—高频电感器的电感L与线圈的固有电容在某一频率下发生谐振,该频率称为自谐频率。电感器在接近自谐频率时,损耗明显增大。通常电感器使用频率应远低于自谐频率。

表 2-1 电感值测试频率

标称电感范围 测试频率(MH2)

1000~10000μh

100~1000μH

10~100μH

1~10μH

0. 1~1μH

0. 01~0.1μH

<0.01μH 0. 252

0. 796

2.52

7.96

25.2

50

100

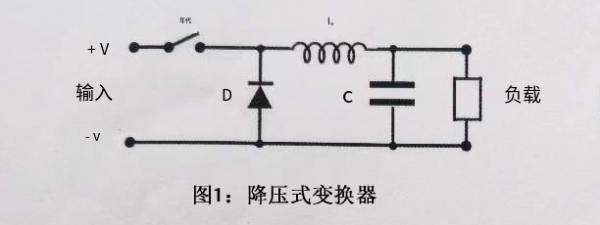

降低绕组的分布电容,可提高电感线圈的自谐频率。测量电感器的并联自谐频率,应将被测电感器接入图2-12的试验电路中。在规定的频率范围内从最低频段开始升高频率,并观察电压表,当出现最小电压读数时的频率,即为自谐频率。

(5)直流叠加特性—高频电感器在实际使用中,常常遇到交变磁场与直流磁场同时作用于电感器的现象。由于电感器中铁氧体磁心受到直流磁场偏磁化后,可逆磁导率下降,从而引起电感器的电感值发生下降。通常要求有直流迭加时电感值与无直流迭加时电感值相比,变化率较小,(如大于90%)。闭合磁路电感器(如环形磁心电感器),在直流磁场作用下,电感值将陡峭下降。磁路中设置气隙后,电感值随直流场增大时变化较为平缓(见图1-17)。开路磁心电感器(如I字型磁心),在直流场作用时,有更为稳定的电感值;很大的直流叠加,才出现电感值下降现象。

测定电感器的直流叠加特性,常采用LCR表与直流磁化仪,其测定电原理图见图1-18。

在高频电感器的电特性参数中,常规定有额定电流的指标。按照我国标准,额定电流值可采用以下两种方法验定:(1)电感器通以直流电流,使其电感值为零电流(直流电流为零)时电感值的90%时的电流值;(2)电感器通以直流,使其电感器温升为电感器的最高工作温度和环境温度之差时的电流。当(1)(2)两种方法测定的额定电流不等时,应取最小值。

(6)稳定性—磁心的电感器,其电感值通常随温度时间、磁场或应力而发生变化,这些不希望的变化称为可变性。多数应用场合的电感器,希望其可变性小,即稳定性好;特别是谐振回路用的高质量电感器,对可变性有更严格的要求。

电感值随温度的变化可用电感温度系数αL表示:

(2-18)

式中,L1和L2分别为温度θ1和θ2测得的电感值(θ2>θ1)。电感器的温度系数αL由磁心温度系数αM和线圈热膨胀引起的变化αN所组成:

αL=αM+αN (2-19)

线圈热膨胀引起的变化αN为20×10-6/K,而由磁导率引起的变化αμ通常为αN的10~100倍,因此αL主要由αμ决定。

降低磁导率温度系数可采用磁路中开气隙以降低有效磁导率μe的方法来达到(见公式1-23)。对LC谐振回路线圈来说,也可用温度补偿方法达到谐振频率的一致性和精确性。如聚苯乙烯电容器的温度系数为负值,当选取合适正温度系数的铁氧体磁心电感器,即可实现最佳的温度补偿。

电感线圈中铁氧体磁心磁导率随时间的变化可用减落系数DF来确定(见公式1-25)。当电感器受外界影响(如温度、磁场、或机械力)时,发生负荷波动,导致减落曲线局部重新开始,称为“局部冲击”。与之相区别的“全冲击”,是指制造过程中升温超过居里点或进行全退磁(达70-90%Bs值或10Hc值)后,发生的减落过程。图2-13示出磁心磁导率随时间变化曲线。图中f(t)表示t=0时进行全冲击后,磁导率μ随时间的变化,它既包括起始弯曲部分,也包括后续的直线下降部分。在时间t1时进行另一次全冲击后,可得到f(t-t1)曲线。如果在t1时进行“局部冲击”,则磁导率变化曲线处于f(t)和f(t-t1)曲线之间(图中用实线表示)。

电感器受应力影响也会引起电感值L或品质因数Q的变化,如绕线型片式电感器在用树脂封装成形时,常发生电感L或Q值的下降。改善方法主要是改进铁氧体磁心对应力敏感性,以提高电感器的稳定性。

除了上述主要特性参数要求以外,有的高频电感器还要求可靠性好及长寿命,为此要通过可焊性、耐焊接热试验,各种环境试验,如高温、低温、交变湿热、温度变化,振动,冲击等,以及持续工作1000小时的耐久性试验等。

2.3.3电感器磁心设计考虑

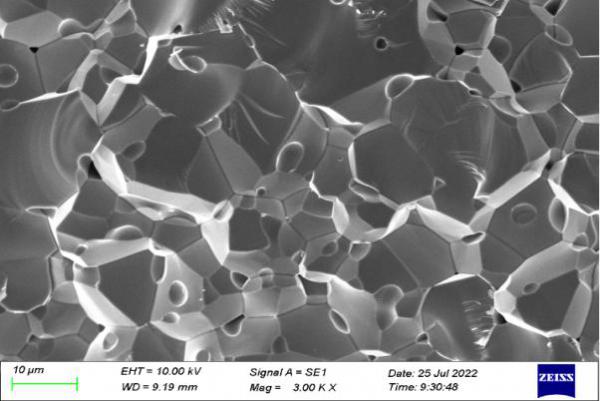

高频电感器通常选用镍锌系(NiZn)铁氧体材料,因为这类材料在1MHz以上高频范围有良好的磁特性。铁氧体材料随频率升高出现磁导率下降和损耗明显上升的现象(见图1-10)。对NiZn铁氧体材料来说,磁导中μ与截止频率fr的乘积为常数

即

μfr=S (2-20)

式中,S—斯诺克常数。

图2-14示出各种磁导率的NiZn铁氧体材料磁导率谱曲线,图中虚线表示斯诺克极限线。通常,软磁铁氧体材料的工作区必须选择在斯诺克极限线的左侧。才能保证高的磁导率和低的损耗。因此,高磁导率材料适用较低的频率,低磁导率材料适用较高的频率。比如,磁导率为1000的NiZn铁氧体材料,最高使用频率约500KH2;磁导率650-750的材料,适用频率为1.5MH2以下;磁导率μi=250材料,适用频率为5MH2以下;μi=100材料,适用率15MH2以下;μi=40的材料,最高使用频率约30MH2;μi=10的材料,最高使用频率为100MH2。因此,当设计高频电感器磁心时,首先应根据使用频率选择适当磁导率的铁氧体材料。近年来,片式固定电感器的需求快速增长,需要一种低烧结温度的铁氧体。附加CuO可降低烧结温度,并促进低温致密化,因此附加适量CuO的NiCuZn系铁氧体材料,在片式电感器中得到广泛采用。最近移动通讯设备中片式电感器使用频率达1800MH2,报导已开发成功一种六角晶系软磁铁氧体材料。

关于磁心形状与尺寸的考虑。目前高频电感器多数采用开路磁心,如圆柱形(棒形),I字型,螺纹磁心等。开路磁心有大的去磁砀,特别对短而粗的圆棒,退磁因子成为不可忽略地大,有效磁导率比材料磁导率下降很多,(见图1-28),只能用表现磁导μapp表示(α公式1-12)。因此,这类磁心采用高磁导率材料是不必要的。

高频固定电感器早期主要采用圆柱形磁心,这种磁心制造工艺简单,成本低,但表观磁导率不大,Q值也较低,为此考虑磁心形状要作改变。图2-15示出各种磁心形状对电感器L和Q值的影响,发现工字型磁心有最大的Q值和L值。因此目前大量使用工字型磁心制造高频固定电感器。工字型磁心的心柱长度和最大长度之比(l/L),以及心柱直径和外径之比(d/D)均对电感器有效Q值有明显影响。图2-16示出几种铁氧体材料的Q曲线,K材料(μi=280),L材料(μi=210)J材料(μi=190)和M材料(μi=55)。由图可见,适当设计磁心尺寸可获得最大的Q值。

关于可调电感线圈,将直径6mm,长10mm的螺纹磁心制成规定匝数的电感线圈,所得各频带的Q特性曲线,示出图2-17。由图可见,铁氧体材料F(μi=250)和N(μi=50)在150kHz,455kHz

有高的Q值,但在25MHz高频,呈相反趋向,Q值低下;而材料M(μi=55),在低频时性能差,高频带发挥良好的特性。

暂无评论