250KV斜绕组大功率脉冲变压器

2003-09-01 14:20:34

来源:国际电子变压器

点击:1164

250KV斜绕组大功率脉冲变压器

250kv High Power Pulse Transformer with Oblique Windings

摘 要: 本文概略地介绍了斜绕组高压脉冲变压器设计结构特点。重点介绍铁芯制造、主绝缘梯形支撑的固定、初次级高压线包的绕制定位。变压器防潮强化定型处理、氟塑料结构活化处理。在不切开的铁芯上绕制斜绕绕组的工艺比较复杂,但这些方法在目前批量小、超高压元件设计及制造上有一定参考价值。

关键词: 斜绕组 脉冲变压器 绝缘结构 氟塑料活化处理

1 前言

高能工程、激光、雷达、直线电子加速器等技术领域内广泛使用高压脉冲变压器,本文所叙述的250KV斜绕组大功率脉冲变压器作为100兆电子伏特直线加速器微波赋能脉冲电源之用。

高压脉冲变压器技术条件如下:

输入 输出

脉冲电压:20.8kv( 负) 脉冲电压:250kv( 负)

脉冲电流:2.7KA 脉冲电流:224A

脉冲前沿:0.6μs(0.1~0.9) 冲前沿:0.8μs(0.1~0.9)

脉冲后沿:1.0μs(0.1~0.9) 脉冲后沿:1.3μs(0.1~0.9)

脉冲平顶:~3.5μs( 半高度宽度) 脉冲平顶:>3.5μs

脉冲重复频率:300次/秒(最大) 脉冲顶降(包括隔离电感)4%

变比:1:12 负载:速调管

脉冲功率:

平均功率:

为了满足电压高,功率大,变比高,波形要求严格的技术条件,设计上采用了斜式绕组,及斜锥式铁芯新颖的结构设计。经研制达到的指标为:脉冲平顶宽度>2.5μs,前沿 0.65μs ,顶部降落≤2%,在相关单位的应用试验证明完全符合额定技术条件。

2 斜绕组脉冲变压器结构特点

高压脉冲变压器的结构取决于元件自身用途,特殊要求(功率、电位、波形参数),铁芯结构和可能拥有的加工手段。斜绕组是一种新颖结构,它利用脉冲变压器绕组间等电位梯度下降的特点,将主绝缘结构也按等梯度分配,这样可以在铁芯截面不变的情况下铁芯的磁路长度减小,铁芯体积也相应减少。绕组的平均匝长也减少。与矩形窗口的绕组相比:漏感减小约1/2,分布电容增加不大,由于变比高,总电容(包括负载电容)只增加3.5%,而与前沿时间成正比 的减小约23%。证明斜绕组结构设计可以得到体积小、重量轻、输出脉冲波形良好的脉冲变压器。

分析国外同类产品资料可能采用切开铁芯:切开铁芯上绕制高压斜绕组是比较方便的。导线绕在预制好的斜形支撑骨架板上,然后装入切开的铁芯中,将铁芯用箍带夹紧在安装板上。切开的铁芯上存在端面气隙,气隙对铁芯磁化有一定影响,需要的复位偏置电流较大。

我们为了得到预想的良好脉冲波形,并考虑到工艺加工手段的限制采用了铁芯不切开方案,可消除端面气隙磁阻对铁芯磁化的影响,所需要的复位偏磁电流也较小。但对高压线包绕制,定位及整个变压器安装带来不少困难。

有资料介绍在不切开铁芯上绕制斜绕组的方法,先用胎具按要求的形状绕制好斜绕组。然后再脱胎取出斜绕组,再一圈圈盘进矩形窗口内安装定位。

我们采用的方案是等截面斜式窗口不切开铁芯。初级绕组脉冲电位约20KV直接绕在铁芯两侧上。铁芯和初级绕组间用两块环氧玻璃布板绝缘。次级高压线包绕在斜立的五根支撑柱上,支撑杆下端用环氧浇注在安装底板上,上端固定在块安装板上。

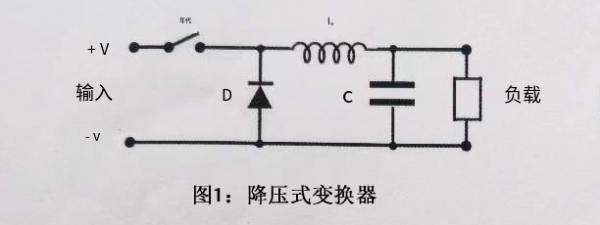

研制成的斜绕组高压脉冲变压器见图1所示,结构尺寸得到严格保证,高低压绕组排列整齐,无匝间塌线、碰线。经老化及调制器运行试验,耐压及波形完全达到预定的技术要求。

3 铁芯制造

铁芯传输电磁能,是变压器的关键部件。铁芯的性能直接影响变压器的传输衰减及失真,在铁芯制造过程中还必须严格保证设计尺寸,才能按设计进行绕组装配。

针对斜绕组脉冲变压器脉宽较窄,脉冲顶降及顶部波动要求比较严格,我们选用了厚0.05毫米的冷轧钢带。

静态磁性能是铁芯质量的一个重要判据。但是片间绝缘不好导致涡流损耗变大。变压器的温升激增,顶降变大,过去依靠测量铁芯直流电阻不能反映片间绝缘优劣的真实情况。所以对铁芯组件又进行了400Hz交流损耗测试。

铁芯组件测量结果与样品及材料标准接近,可以判断绝缘良好。

等截面斜锥窗口铁芯的外形比较复杂,必须由夹具予以保证。铁芯绕制成后,装入夹具进行真空热处理,浸胶定型后才能去夹具。

铁芯夹具外框用槽钢焊成,内框与铁芯斜度相同。压块形状与铁芯端部形状吻合。旋紧螺杆将铁芯压紧到所需尺寸。

铁芯绕制过程中铁芯不可能绕得很紧,。对厚0.05毫米钢带绕后的尺寸一般比设计尺寸大1~2毫米,这是考虑铁芯热处理时,自重影响尺寸变化。

热处理后铁芯连同夹具一起浸聚乙烯醇缩醛胶,最后再拆去夹具及芯块,铁芯必须经400Hz损耗测试合格后才供装配。

铁芯由相同形状片宽不等的三块组成,铁芯间用环氧玻璃布块隔开形成油道散热。

4 绝缘棒梯形支撑及铁芯固定

本元件电压高、功率大、支撑绝缘板及杆的质量和固定要稳定可靠。初级绝缘板按初级匝数开成相应的槽数,匝间由槽脊绝缘。

板宽大于铁芯组件迭厚,保证初级线圈与铁芯的地电位有一定绝缘距离。初级绝缘板用冷固化环氧胶,胶粘在铁芯侧面。两板相错半个螺距便于绕线。绕完线后板面刷H-30-2漆防止线匝松动。

次级高压线包绕在五根斜立的环氧玻璃布棒上,棒上开成和次级匝数相等的凹槽,棒的两端加工成相应的斜面,孔的底面也开成相应的斜面。

棒与凹洞的空隙部份由强度较高的咪唑环氧胶填满,增强了斜立棒的支撑强度。

整个铁芯组件放在已开好相应槽的安装基座上,通过支撑槽钢接地,消除铁芯的悬浮电位,间隙部份也用咪唑环氧胶胶合,待初步固化后再放在烘箱中加热2~3个小时。

5 次级高压绕组的绕制

次级高压绕组最高脉冲电压尚未考虑过电压,匝间电位差在3KV以上,所以绕线中要防止松动塌线、碰线。又因铁芯截面的矩形比达2:1,故宽边方向更易匝间碰线,采取的措施有:

(1) 次级绕组第一匝处于最高脉冲电位,又属于过电压区。根据圆柱体对平板的电场计算:

可见在距离a不变的情况下,电场

可见在距离a不变的情况下,电场 ,r-导线半径。所以次级第一匝取3.5毫米粗铜线。中间钻出深孔将次级导线焊入,线不能选的太粗否则难于绕制固定。起始五匝匝间距离拉大1倍以上防止过电压击穿,次级最高电位线匝与铁芯(地电位)绝缘距离≥40mm。

,r-导线半径。所以次级第一匝取3.5毫米粗铜线。中间钻出深孔将次级导线焊入,线不能选的太粗否则难于绕制固定。起始五匝匝间距离拉大1倍以上防止过电压击穿,次级最高电位线匝与铁芯(地电位)绝缘距离≥40mm。

(2) 次级绕线顺序从下往上,每根线卡在斜柱的槽中。导线不宜拉的过紧以贴在槽中为限。这样可防止绕到上端时下端线匝出现松塌现象。并可防止导线在冷态受张力过大而通电工作温度上升拉长造成塌线、碰线短路故障。

(3) 由于铁芯截面矩形比较大,在绕制线时要将线抹成的弧形向内,拉线时弧形自然展开可防止线匝碰线。

(4) 另在线包宽边两侧分别插有齿形薄板。薄板用绝缘的环氧玻璃布板制造,次级线也嵌在槽中。表面用环氧胶胶牢,每个线包用三块。一侧高压线包绕成后,再用同样方法绕另一侧。整个变压器次级绕完后将二块绕线定位板拆掉,换上一块完整的定位绝缘薄板。在拆开绕线定位时,要将十根斜立的支撑杆加以临时固定,免得在拆装过程中造成高压线包松动。

(5) 整个变压器绕成后喷漆两次,加热烘烤约4小时。除改善了元件防潮防霉性能外,元件的整体强度又一次得到提高。

6 不同铁芯结构参数比较

斜绕组结构有许多显而易见的优越性,表1示出不同铁芯结构绕组结构的参数及脉冲波形参数比较。

普通绕组系圆柱形同心绕组。各个波形、结构值是计算得到的,供对比参考用,斜绕组系窗口为矩形,次级高压绕组为斜绕组。

7 存在的问题及改进

本元件所用绝缘材料绝大部份系环氧酚醛玻璃布板、棒材。在元件实地运行中有两部发现绝缘板、棒爬电现象。经分析我们认为:板材是树脂和玻璃纤维布的层压制品,层间易于混杂气体,棒状制品的轴向,特别是轴心起始卷绕部份粗松,树脂含量少,存在断续的空气隙。在以往工作中就曾经发现有些板材当脉冲高压达到10KV时沿层压方向就会发生击穿。在180KV工作下的棒材沿轴心约150mm长度方向整个击穿。这是在高电场下轴心的气隙发生连续局部放电而导致击穿。

针对这种情况我们采取相应措施:

(1)沿轴向铣宽约1.5毫米的槽,槽深以过轴心为准,目的是铣去轴心疏松多孔部份,用绝缘油充填,消除爬电击穿隐患。这种改进结构经受了250KV 9小时,280KV下1.5小时的运行考验。

(2)绝缘支撑棒,齿形板改用氟塑料、氟是热塑料材料,整体性好,内部致密无气泡,但刚度小,在这种绝缘棒上绕线难度更大。

此外,氟-4塑料分子结构对称稳定,表面须用活化剂钠-苯-乙二醇二甲醚络合物进行活化处理,以便和其他胶粘剂粘合,目前改用等离子体或高能脉冲处理则更方便。

8 结束语

在研制工作中,科学院原子能所提供了国外相关资料,根据这些资料,我们采用了与国外不同的实施方案,其输出波形及主要参数均达到或接近国外技术指标。

250kv High Power Pulse Transformer with Oblique Windings

摘 要: 本文概略地介绍了斜绕组高压脉冲变压器设计结构特点。重点介绍铁芯制造、主绝缘梯形支撑的固定、初次级高压线包的绕制定位。变压器防潮强化定型处理、氟塑料结构活化处理。在不切开的铁芯上绕制斜绕绕组的工艺比较复杂,但这些方法在目前批量小、超高压元件设计及制造上有一定参考价值。

关键词: 斜绕组 脉冲变压器 绝缘结构 氟塑料活化处理

1 前言

高能工程、激光、雷达、直线电子加速器等技术领域内广泛使用高压脉冲变压器,本文所叙述的250KV斜绕组大功率脉冲变压器作为100兆电子伏特直线加速器微波赋能脉冲电源之用。

高压脉冲变压器技术条件如下:

输入 输出

脉冲电压:20.8kv( 负) 脉冲电压:250kv( 负)

脉冲电流:2.7KA 脉冲电流:224A

脉冲前沿:0.6μs(0.1~0.9) 冲前沿:0.8μs(0.1~0.9)

脉冲后沿:1.0μs(0.1~0.9) 脉冲后沿:1.3μs(0.1~0.9)

脉冲平顶:~3.5μs( 半高度宽度) 脉冲平顶:>3.5μs

脉冲重复频率:300次/秒(最大) 脉冲顶降(包括隔离电感)4%

变比:1:12 负载:速调管

脉冲功率:

平均功率:

为了满足电压高,功率大,变比高,波形要求严格的技术条件,设计上采用了斜式绕组,及斜锥式铁芯新颖的结构设计。经研制达到的指标为:脉冲平顶宽度>2.5μs,前沿 0.65μs ,顶部降落≤2%,在相关单位的应用试验证明完全符合额定技术条件。

2 斜绕组脉冲变压器结构特点

高压脉冲变压器的结构取决于元件自身用途,特殊要求(功率、电位、波形参数),铁芯结构和可能拥有的加工手段。斜绕组是一种新颖结构,它利用脉冲变压器绕组间等电位梯度下降的特点,将主绝缘结构也按等梯度分配,这样可以在铁芯截面不变的情况下铁芯的磁路长度减小,铁芯体积也相应减少。绕组的平均匝长也减少。与矩形窗口的绕组相比:漏感减小约1/2,分布电容增加不大,由于变比高,总电容(包括负载电容)只增加3.5%,而与前沿时间成正比 的减小约23%。证明斜绕组结构设计可以得到体积小、重量轻、输出脉冲波形良好的脉冲变压器。

分析国外同类产品资料可能采用切开铁芯:切开铁芯上绕制高压斜绕组是比较方便的。导线绕在预制好的斜形支撑骨架板上,然后装入切开的铁芯中,将铁芯用箍带夹紧在安装板上。切开的铁芯上存在端面气隙,气隙对铁芯磁化有一定影响,需要的复位偏置电流较大。

我们为了得到预想的良好脉冲波形,并考虑到工艺加工手段的限制采用了铁芯不切开方案,可消除端面气隙磁阻对铁芯磁化的影响,所需要的复位偏磁电流也较小。但对高压线包绕制,定位及整个变压器安装带来不少困难。

有资料介绍在不切开铁芯上绕制斜绕组的方法,先用胎具按要求的形状绕制好斜绕组。然后再脱胎取出斜绕组,再一圈圈盘进矩形窗口内安装定位。

我们采用的方案是等截面斜式窗口不切开铁芯。初级绕组脉冲电位约20KV直接绕在铁芯两侧上。铁芯和初级绕组间用两块环氧玻璃布板绝缘。次级高压线包绕在斜立的五根支撑柱上,支撑杆下端用环氧浇注在安装底板上,上端固定在块安装板上。

研制成的斜绕组高压脉冲变压器见图1所示,结构尺寸得到严格保证,高低压绕组排列整齐,无匝间塌线、碰线。经老化及调制器运行试验,耐压及波形完全达到预定的技术要求。

3 铁芯制造

铁芯传输电磁能,是变压器的关键部件。铁芯的性能直接影响变压器的传输衰减及失真,在铁芯制造过程中还必须严格保证设计尺寸,才能按设计进行绕组装配。

针对斜绕组脉冲变压器脉宽较窄,脉冲顶降及顶部波动要求比较严格,我们选用了厚0.05毫米的冷轧钢带。

静态磁性能是铁芯质量的一个重要判据。但是片间绝缘不好导致涡流损耗变大。变压器的温升激增,顶降变大,过去依靠测量铁芯直流电阻不能反映片间绝缘优劣的真实情况。所以对铁芯组件又进行了400Hz交流损耗测试。

铁芯组件测量结果与样品及材料标准接近,可以判断绝缘良好。

等截面斜锥窗口铁芯的外形比较复杂,必须由夹具予以保证。铁芯绕制成后,装入夹具进行真空热处理,浸胶定型后才能去夹具。

铁芯夹具外框用槽钢焊成,内框与铁芯斜度相同。压块形状与铁芯端部形状吻合。旋紧螺杆将铁芯压紧到所需尺寸。

铁芯绕制过程中铁芯不可能绕得很紧,。对厚0.05毫米钢带绕后的尺寸一般比设计尺寸大1~2毫米,这是考虑铁芯热处理时,自重影响尺寸变化。

热处理后铁芯连同夹具一起浸聚乙烯醇缩醛胶,最后再拆去夹具及芯块,铁芯必须经400Hz损耗测试合格后才供装配。

铁芯由相同形状片宽不等的三块组成,铁芯间用环氧玻璃布块隔开形成油道散热。

4 绝缘棒梯形支撑及铁芯固定

本元件电压高、功率大、支撑绝缘板及杆的质量和固定要稳定可靠。初级绝缘板按初级匝数开成相应的槽数,匝间由槽脊绝缘。

板宽大于铁芯组件迭厚,保证初级线圈与铁芯的地电位有一定绝缘距离。初级绝缘板用冷固化环氧胶,胶粘在铁芯侧面。两板相错半个螺距便于绕线。绕完线后板面刷H-30-2漆防止线匝松动。

次级高压线包绕在五根斜立的环氧玻璃布棒上,棒上开成和次级匝数相等的凹槽,棒的两端加工成相应的斜面,孔的底面也开成相应的斜面。

棒与凹洞的空隙部份由强度较高的咪唑环氧胶填满,增强了斜立棒的支撑强度。

整个铁芯组件放在已开好相应槽的安装基座上,通过支撑槽钢接地,消除铁芯的悬浮电位,间隙部份也用咪唑环氧胶胶合,待初步固化后再放在烘箱中加热2~3个小时。

5 次级高压绕组的绕制

次级高压绕组最高脉冲电压尚未考虑过电压,匝间电位差在3KV以上,所以绕线中要防止松动塌线、碰线。又因铁芯截面的矩形比达2:1,故宽边方向更易匝间碰线,采取的措施有:

(1) 次级绕组第一匝处于最高脉冲电位,又属于过电压区。根据圆柱体对平板的电场计算:

可见在距离a不变的情况下,电场

可见在距离a不变的情况下,电场 ,r-导线半径。所以次级第一匝取3.5毫米粗铜线。中间钻出深孔将次级导线焊入,线不能选的太粗否则难于绕制固定。起始五匝匝间距离拉大1倍以上防止过电压击穿,次级最高电位线匝与铁芯(地电位)绝缘距离≥40mm。

,r-导线半径。所以次级第一匝取3.5毫米粗铜线。中间钻出深孔将次级导线焊入,线不能选的太粗否则难于绕制固定。起始五匝匝间距离拉大1倍以上防止过电压击穿,次级最高电位线匝与铁芯(地电位)绝缘距离≥40mm。(2) 次级绕线顺序从下往上,每根线卡在斜柱的槽中。导线不宜拉的过紧以贴在槽中为限。这样可防止绕到上端时下端线匝出现松塌现象。并可防止导线在冷态受张力过大而通电工作温度上升拉长造成塌线、碰线短路故障。

(3) 由于铁芯截面矩形比较大,在绕制线时要将线抹成的弧形向内,拉线时弧形自然展开可防止线匝碰线。

(4) 另在线包宽边两侧分别插有齿形薄板。薄板用绝缘的环氧玻璃布板制造,次级线也嵌在槽中。表面用环氧胶胶牢,每个线包用三块。一侧高压线包绕成后,再用同样方法绕另一侧。整个变压器次级绕完后将二块绕线定位板拆掉,换上一块完整的定位绝缘薄板。在拆开绕线定位时,要将十根斜立的支撑杆加以临时固定,免得在拆装过程中造成高压线包松动。

(5) 整个变压器绕成后喷漆两次,加热烘烤约4小时。除改善了元件防潮防霉性能外,元件的整体强度又一次得到提高。

6 不同铁芯结构参数比较

斜绕组结构有许多显而易见的优越性,表1示出不同铁芯结构绕组结构的参数及脉冲波形参数比较。

普通绕组系圆柱形同心绕组。各个波形、结构值是计算得到的,供对比参考用,斜绕组系窗口为矩形,次级高压绕组为斜绕组。

7 存在的问题及改进

本元件所用绝缘材料绝大部份系环氧酚醛玻璃布板、棒材。在元件实地运行中有两部发现绝缘板、棒爬电现象。经分析我们认为:板材是树脂和玻璃纤维布的层压制品,层间易于混杂气体,棒状制品的轴向,特别是轴心起始卷绕部份粗松,树脂含量少,存在断续的空气隙。在以往工作中就曾经发现有些板材当脉冲高压达到10KV时沿层压方向就会发生击穿。在180KV工作下的棒材沿轴心约150mm长度方向整个击穿。这是在高电场下轴心的气隙发生连续局部放电而导致击穿。

针对这种情况我们采取相应措施:

(1)沿轴向铣宽约1.5毫米的槽,槽深以过轴心为准,目的是铣去轴心疏松多孔部份,用绝缘油充填,消除爬电击穿隐患。这种改进结构经受了250KV 9小时,280KV下1.5小时的运行考验。

(2)绝缘支撑棒,齿形板改用氟塑料、氟是热塑料材料,整体性好,内部致密无气泡,但刚度小,在这种绝缘棒上绕线难度更大。

此外,氟-4塑料分子结构对称稳定,表面须用活化剂钠-苯-乙二醇二甲醚络合物进行活化处理,以便和其他胶粘剂粘合,目前改用等离子体或高能脉冲处理则更方便。

8 结束语

在研制工作中,科学院原子能所提供了国外相关资料,根据这些资料,我们采用了与国外不同的实施方案,其输出波形及主要参数均达到或接近国外技术指标。

暂无评论