微型磁执行器

微型机械是将许多功能要素,例如作为移动、运动、工作要素的微型执行器,作为信息、感觉要素的微型传感器,还有电源和控制电路等集成起来的。在这些要素中,微型执行器是实现微型机械的关键,最为重要,研究开发它是当务之急。

本次讲座介绍利用磁力的微型磁执行器的驱动方法和典型的制作实例。

1驱动方法

支配宏观世界运动的物理量是惯性力和重力等;如果物体尺寸变小,宏观世界中可忽略的表面摩擦力和粘接力将会显示其影响。这可用尺寸效应来解释。尺寸效应,是表示物理现象与典型尺寸L以n次方程比例地变化,通常表示为[Ln]。惯性力和重力表示为[L3];粘接力表示为[L2]。另外,摩擦力受微观世界中分子间引力和静电力等影响,也表示为[L2]。不难想像,随着尺寸变小,小于某一尺寸后,[L2]的力会变得比[L3]的力大。因此,不能将宏观世界的运动机构原封不动地按形状相似缩小,必须开发适用于微观世界的驱动机构。

微型执行器的驱动方法一般有:静电型、电磁型、热膨胀型、压电型、磁致伸缩型等。这里取其中最普通的静电型和电磁型,介绍其尺寸效应和产生的力。热膨胀型、压电型和磁致伸缩型执行器多半采用分别具有正负效应的双晶体结构,其特点示于表1。

日常生活(宏观世界)中,电磁力是执行器有力的驱动方式,而静电力几乎不用。这是因为电磁型产生的力远比静电型的大。但是,如果根据尺寸效应,在执行器尺寸减小后,静电型就较为有利,适合于微型化。这是由于静电力∝[L2]、电磁力∝[L3],例如元件尺寸减小为1/10时,静电力变小∝1/100;而电磁力变小到∝1/1000。但这毕竟只表示一种倾向,必须进行定量评估。下面分析两者产生的力。

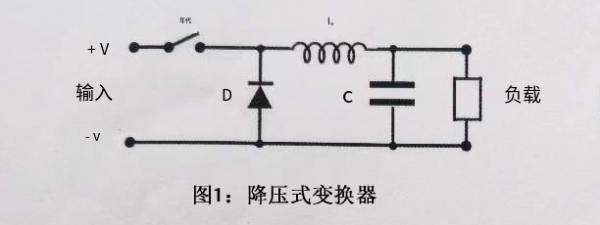

图1是带气隙部分的磁路(a)和两块平行平板电极(b)。设磁性体的磁通密度为B,气隙部分无磁通扩展,气隙部分单位面积的电磁力Fm可由下式表示:

(1)

式中,:真空磁导率(4π×10-7H/m)。设B=1.6T,则Fm≈1×106N/m2。

两块平行平板电极的单位面积静电力FS可由下式表示:

(2)

式中,ε0-真空介电常数(8.854×10-12F/m),E-平板间电场强度,V-外加电压,d-平板电极间距。根据Paschen定律,空气中小于300V电压不会放电。因此,为安全计,设V=300V,可得到与由(1)式求得的电磁力相等的静电力的平板间距,从(2)式求得的为0.5μm。从这一结果可以认为:电磁力在气隙大时产生的力大;而静电力有利之处是在亚微米以下的微小范围。但是,这个计算仅限于气隙部分,设有考虑结构其它部分。静电型执行器中,基本结构是如图1(b)所示的两块平行平板电极;而电磁型执行器中,必须有磁路和励磁线圈,驱动部分和励磁部分合起来,整个执行器就相当大。尤其是线圈会因电流而发热,必须保证有一定大小的截面积,成为使器件变大的主要原因。因此,一般认为毫米量级是对电磁型有利的尺寸。不过,这种标准在后面介绍的微型阀那种可以把励磁部分和驱动部分分开的结构中,未必适用。

上面对产生的力进行了比较。还有,制作和驱动的难易程度也是选定驱动方法的主要因素。在加工方面,电磁型需要立体加工;而静电型是单纯的平面结构。容易采用微细加工技术。还有,静电型是电压驱动,因此,不必担心电磁型中的发热问题,耗能也少。但是,如果要增大产生的力,就要外加高电压,用途受到限制;另外,静电型还有容易吸附尘埃等问题。电磁型中虽然有加工问题,但是不需要静电型那样的高电压,因此,与电子电路的匹配好;还有励磁部分和驱动部分分离,可以非接触驱动等特点。

2旋转运动微型磁执行器

本节介绍靠电磁力旋转的执行器。这类执行器除微电动机外,还有微发电机、光电扫描器等。微电动机的制作技术有两个发展方向:一是用高精密加工技术将微电动机小型化;二是利用半导体微细加工技术。下面介绍两种方法的制作实例。

(1)精密加工技术制作的微电动机

精密加工技术制作的微电动机早已问世,例如手表中的微电机。最近,尤其是便携式AV和OA设备,更促进了它的发展。例如,体积小重量轻VTR和手提式摄录一体机的普及、笔记本型OA设备的实现,所用的电动机如FDD主轴电机已薄到小于3.5mm。

电动机小型化的关键在于减少构成元件和简化装配。因此,微电动机通常用磁体旋转方式,根据磁体和电枢线圈的相关位置分为两类电动机:一是磁体和电枢线圈在半径方向有气隙的径向气隙型;二是在轴向有气隙的轴向气隙型。图2和图3分别是径向隙型电动机的外观照片和横截面图。尺寸为外径3mm,长5mm。电动机的外壳的一部分用软磁材料制作,兼作定子磁轭,其内侧配置电枢线圈。电枢线圈是把3个厚0.2mm的空心线圈,均匀地固定在极薄的柔性印制电路板上构成的。转子是将双极定充磁的圆筒形Sm-Co系稀土类永磁体套在φ0.5mm主轴上粘接而成。轴承部分采用树脂轴承,插入外壳,从前后将定子夹住,从而支持转子。电动机旋转时,将线圈中产生的感应电压作为转子位置信号,处理后,依次给线圈各层通电,使转子持续旋转。这种电动机是双极三相两向通电无传感器无刷直流电动机,线圈外加电压2V时,空载转速为175000r/min,启动转矩为2×10-5N·m,最大输出为98mW。

图4是轴向气隙型电动机的横截面图。尺寸为:外径0.8mm,高1.2mm。转子由双极充磁的Sm-Co系永磁体和上部转子磁轭构成;主轴直径0.08mm。定子是在磁心上均匀配置的三个φ0.03mm导线绕20匝的线圈构成。轴承是铜管套筒轴承,轴向用宝石轴承做轴尖支持。电机通过依次给三相线圈通电得到旋转动力,振荡电路产生三相信号通入线圈,与频率变化同步,实现速度可变的同步电动机驱动。电动机性能为:转矩约1×10-9N·m;空载转速60~10000r/min。

随着电子装置小型、轻量化,正如前面介绍那样,微电动机取得相应的发展。但是在减小尺寸的同时,要求输出尽可能大。电动机转矩与磁通和电流成正比,因此,希望提高永磁材料的磁性。小型化后,磁性构件厚度减小,出现磁饱和问题,在设计时要考虑这个问题的最佳方案。电气方面是在有限体积内怎样才能流大电流?其问题是铜损造成的发热,在设计中要考虑散热性能。散热与表面积成比例,因此小型化有利于提高散热性能。关于制作线圈,近年陆续开发出薄片线圈和薄膜线圈。薄片纯圈是将铜箔卷成筒状,在厚度方面切断而成,占空因数可达到90%以上,而传统线圈只有60%,有利于再减小尺寸。薄膜线圈有用蚀刻法制作的和用电镀法制作的两种,优点是既薄又平坦度好。线圈制成单元装在永磁体转子和背磁轭同时旋转的高速低电流电动机上,已实际应用于随身听和VTR圆柱形电动机等。还要考虑减少轴承部分损耗,不仅电磁型电动机和发电机中,还有静电型电动机中,都必须提高轴承材料性能,改进结构,提高精度,尽量降低损耗。

(2)平面型微电动机

由于高径厚比微细加工技术的发展,可以保证磁性体和线圈要求的截面积。近年,平面结构的平面型微电动机研究,进展很快。

图5是用光刻技术制作在Si基片上的、转子直径500μm的磁阻电动机结构。转子和定子用蚀到法将电镀成膜的坡莫合金加工而成,分别有10个和12个凸极。为了使微电动机输出大,必须加大定子和转子间气隙中的磁通量。要求加大磁性体截面积和确保足够的磁势。因此,用电镀法在转子上和定子分别制成40μm和120μm厚的薄膜。定子中用梳形铜薄膜绕制,每极8匝。

定子通常用光刻技术制作;而转子需要从基片上剥离,因此用替代腐蚀法制作。在Si基片表面形成氧化膜作为替代层,在它上面形成所需图形的坡莫合金薄膜后,用氟化氢将替代层有选择地腐蚀除去,得到剥离的坡莫合金薄膜。如果在一套相应的A、B、C相线圈中通入三相电流,6极转子就向磁阻减小的顺时针方向旋转,如图5所示,转子位于A相凸起位置时磁阻达到最小,A相线圈电感达到最大。接着,如果给B相线圈通电,转子就向磁阻降低的B相凸起方向旋转。这样,根据电感L贮存能量随转角θ变化,产生的力矩T可用下式求出:

(3)

式中,i-线圈中的电流。图5中的电动机,在0.5A励磁电流驱动时,可以500r/min转速连续旋转。由电动机用坡莫合金磁导率及转子和定子形状、尺寸算出电感、再用(3)式算出转矩为1.2×10-6N·m。

图6是用LIGA工艺在Si基片上制作的转子直径285μm的磁阻电动机。最大特点是用LIGA工艺,制作高度300μm的结构,这是传统光刻法不可能制成的。LIGA工艺是将同步加速器软X光照射到有机玻璃(PMMA)等厚光刻胶上制作阳模,再用电镀法将金属厚厚地堆积在该处的工艺方法。制成的电动机可达到30000r/min以上转速,转动5×107周后还能保持初始性能。X电动机转子下部装有检测转速的元件,还有与其它功能元件容易实现集成化的半导体微细加工等特点。与转子不同,定子用铜线绕成,整个部件直径达1mm以上,今后应研究进一步增厚结构,在线圈部分想办法来实现微型化。

(3)电磁驱动型光扫描器

电磁驱动型光扫描器与多面反射镜和检流计扫描器一样,是控制光轴的器件。图7是电磁驱动型光扫描器结构。由设置在器件边框两端的永磁体、边框和重叠在边框上的硅扫描器芯片构成。边框由硼硅酸耐热玻璃制成。扫描器芯片用微细加工技术直接将Si片加工成万向架结构,在上面形成镜和线圈。X轴和Y轴驱动线圈,采用半导体技术预先在Si基片适当位置用薄膜制成。因此可以采用成批处理方式:在一块Si基片上一次制作多个质量一致的器件。扫描器芯片置于永磁体产生的单向磁场中。这时给芯片表面薄膜驱动线圈通以电流,在与磁场垂直的线圈中,电流密度和磁通密度矢量积方向上就产生洛仑兹力,在扭转可动部分方向上产生转矩,支持芯片可动部分的是和Si基片一体形成的梁。梁还起扭簧的作用。可动部分以梁为转动中心,在两端逆向转矩作用下,旋转到转矩与梁的扭簧复原力相等时为止。

扫描器中存在由梁弹簧常数和可动部分惯性质量确定的机械共振点。设梁弹簧常数为k,可动部分惯性质量为J,共振角频率ω可表示为:

(4)

在线圈中外加驱动频率对应于共振频率的交流电流,可动部分就产生摇动。将光照射到位于可动部分中央的镜子上,就可实现快速大幅度的扫描。扫描器上还有X轴和Y轴检测线圈,检测由互感差异产生的扭转大小,也可在一定角度内进行反馈控制。镜子尺寸为2mm2;含线圈的扫描器芯片部分为4mm2;含永磁体的扫描器总体尺寸为20×22×4mm3。共振频率为1.5kHz;Q值为240;用20mA的线圈电流(换算为功率40mW)可实现机械角±10°、光学角±20°的扫描幅度。

3微型直线运动执行器

让微型执行器作往复直线运动的方法之一是利用磁能在位移方向的梯度。这时产生的力为:

(5)

式中,Mz和Hz分别是运动方向(z方向)的磁化强度和磁场强度,V是磁性体的体积。将这种由磁场梯度产生的力作为执行器的例子有微型阀和微型输送系统。

3.1微型阀

图8是真空装置用的微型阀,是直线运动微型执行器的典型例子。阀中有Si基片上坡莫合金薄膜构成的阀盖和阀座。阀盖上兼作弹簧的字型的坡莫合金,在外围4个点与阀座相连。字型弹簧的驱动部分外形尺寸是300μm×300μm;气流空隙为30μm。弹簧是用溅射法在阀座和阀盖间形成SiO2膜,再用替代腐蚀法制作而成。励磁线圈不在阀上,而是在真空容器外壁,因此,励磁线圈不必做成薄膜线圈。本例子使用一般绕线线圈,用数mA电流驱动时,可以用约10-4Pa的压差开闭阀门。这种不接触就可驱动的结构,是电磁型执行器的一大特点,是其它驱动方式所没有的。微型阀与微型传感器组合起来,可用于小型大气污染分析器和微型继电器。

3.2微型输送系统

微型输送系统用于微型工厂担负微小元件及成品的二维输送。“微型工厂”是正在开发的一个研究项目,由加工微小元件的加工单元、装配作业的装配单元、进行输送的输送单元以及观察与检查加工状态和装配状态的检测单元等组成,目标是开发出和台式计算机一样大小的制作系统。

图9是微型输送单元的结构图。由装载微型元件的随行夹具(动子)7、8个(40mm×40mm)线圈与二极管组件(定子),以及控制输送的驱动电路等构成。随行夹具在线圈与二极管组件输送平台上做二维移动,遇V形块停止。永磁体作动子,只要将动子行进方向前的薄膜线圈励磁,利用它和永磁体之间磁场梯度产生的吸引力进行驱动。图10是它的工作原理:永磁体在垂直方向充磁,位于图中位置。让它向右移动时,只要将图中U1线圈励磁,一旦动子在U1线圈上面向后移动,在推动力变为零以前转换成将U2线圈励磁,U1线圈的励磁停止。反复做这一动作,动子就可连续地向右移动。这种方式中,由于总是只将动子行进方向前的薄膜线圈励磁,动子正下方的薄膜线圈不励磁,可以防止产生垂直向下的大的磁引力。

线圈与二极管组件上的各个薄膜线圈的面积为1mm2,13匝,导线宽25μm、厚7μm,线间绝缘膜宽5μm。单个线圈电阻值为5.7Ω,共有1600个这样的线圈形成一个阵列。组件内还内置有可向任意线圈通电的、元件尺寸为1mm×1mm的二极管阵列,以及作为X、Y端子的柔性印制电路板,其厚度为0.18mm,通过多个组件连结,可扩大动子的移动范围。微小元件输送用随行夹具动子,采用外径5mm、内径2.5mm,厚0.7mm的环形Sm-Co永磁体。输送速度为5mm/s、只要用0.8~1.6A线圈电流将动子最前列的最邻近的3个线圈励磁。空载、负载250mg和负载310mg时,分别用0.8A(每个线圈0.27A)1.2A(每个线圈0.4A)和1.6A(每个线圈0.53A)的电流励磁就可以动作。环形永磁体质量(90mg)不包含在上述负载内。空载用0.8A电流驱动时,移动速度可达40mm/s。本实验中,为了评估其性能(包含起动时的响应性在内),取定速控制,不进行减速控制。起动时加上加速控制时,在上述同样条件下可使输送速度达到50mm/s。本输送单元中,还通过速度控制,使其减速到5mm/s以下后停止,在其路径上定位精度为±1mm以内。

参考文献

[1]日本应用磁气学会誌 2001年VV(25第2期73-79页)。

暂无评论