纳米磁性材料及器件的进展

2003-06-27 09:10:50

来源:国际电子变压器

点击:1134

纳米磁性材料及器件的进展

摘 要:概述国内外纳米磁性材料及器件研究与开发的进展。具体介绍纳米磁性粒子、铁基纳米晶软磁合金、稀土永磁快淬粉、人工格、纳米磁性丝、射频用复合软磁材料的制备工艺,主要性能及其在磁记录、传感器、磁电子器件中的应用。

关键词:纳米材料;软磁合金;稀土永磁体;人工格;磁电子器件;自旋阀

1 实用型纳米磁性材料

1.1 最早实用化的纳米磁性粒子

对微细、超微细磁性粒子的基础研究,大约始于1970年代。当初,多以纯铁(α-Fe)为研究对象,目的是想制出高矫顽力(Hc)的磁记录介质;制备工艺,几乎都是采用化学沉积法。后来,运用真空蒸镀、溅射等技术,将这项研究工作向实用化阶段推进了一大步。

最早实用的纳米磁性材料,应当从美国宇航局和国家金属研究所开发成功的金属粒子磁性液体算起。

大家知道,磁性液体(又叫铁磁流体)是把纳米级的磁性颗粒通过表面活性剂,均匀地分散到载液中形成的稳定胶状体物质,已在宇航服、轴承、硬磁盘机(HDD)的密封和扬声器减震等方面得到广泛应用。磁性液体的基本参数是饱和磁化强度(4πMs),主要由构成胶体的磁性粒子性质决定其值的大小。最初的磁性颗粒,是采用真空化学汽相沉积(CVD)或球磨法制得的金属(Fe,Co,Ni)或合金粒子,平均粒径5~7nm,制成磁性液体的4πMs=120~150mT。后来,又制成了低成本的氧化物( 等)粒子磁性液体,其4πMs≈40mT。为了提高材料性能,对高4πMs氮化铁做了很多的研究。例如,把用等离子体CVD法制得的ε

等)粒子磁性液体,其4πMs≈40mT。为了提高材料性能,对高4πMs氮化铁做了很多的研究。例如,把用等离子体CVD法制得的ε 粒子(直径2~10um)分散在甲苯中,制出的磁性液体有4πMs=220mT。

粒子(直径2~10um)分散在甲苯中,制出的磁性液体有4πMs=220mT。

提高磁记录密度,需要高Hc记录介质和高饱和磁感应强度(Bs)高磁导率(μ)磁头材料。采用共沉淀、水热合成等方法制出的纳米级Co代换Y- 、Co-Ti代换

、Co-Ti代换  氧化物粒子磁粉,和用真空蒸发、溅射等工艺制成的金属纳米粒子磁粉、连续薄膜介质相继投放市场,推动了高密度视频磁记录装置和HDD的快速发展。

氧化物粒子磁粉,和用真空蒸发、溅射等工艺制成的金属纳米粒子磁粉、连续薄膜介质相继投放市场,推动了高密度视频磁记录装置和HDD的快速发展。

1.2 铁基纳米晶软磁合金

正式以纳米磁性材料命名并迅速投入批量生产的,是日立金属(株)于1988年开发成功的铁基纳米晶软磁合金,商品名Finemet 。这是在Fe-Si-B基础合金中同时添加Nb和Cu元素,先用快淬工艺将熔融合金甩成非晶薄带,然后在其晶化温度(≈550℃)进行热处理,生成由直径10~14nmFe-Si体心立方微晶埋在剩余未晶化非晶母体中的合金,标称成分为

。这是在Fe-Si-B基础合金中同时添加Nb和Cu元素,先用快淬工艺将熔融合金甩成非晶薄带,然后在其晶化温度(≈550℃)进行热处理,生成由直径10~14nmFe-Si体心立方微晶埋在剩余未晶化非晶母体中的合金,标称成分为 (通常x=13.5或16.5at%)。由于这种新型合金的软磁性能明显优于同类非晶材料(高μe,高Bs,低磁芯损耗),故而受到广泛的重视,被用作饱和电感器、共模扼流圈、高频大功率变压器等磁芯材料。在这种合金中,Nb和Cu的同时存在,对晶粒细化和阻止非磁性硼化物的生成起了重要作用。

(通常x=13.5或16.5at%)。由于这种新型合金的软磁性能明显优于同类非晶材料(高μe,高Bs,低磁芯损耗),故而受到广泛的重视,被用作饱和电感器、共模扼流圈、高频大功率变压器等磁芯材料。在这种合金中,Nb和Cu的同时存在,对晶粒细化和阻止非磁性硼化物的生成起了重要作用。

在Finemet开发成功后不久,日本阿尔卑斯(株)采用射频溅射工艺,又制成了Fe-M-C(M=Zr,Hf,Nb,Ti,Ta,V等)纳米晶薄膜合金,商品名“Nanomax” 。这种溅射态薄膜合金仍系非晶材料,在550℃左右退火处理约20分钟,便生成由α-Fe和Mc构成的多晶体。MC的平均粒径1~3nm,均匀地分散在粒径不到10nm的α-Fe相中。Nanomax具有Bs=1.4~1.7T,μi(1MHz)=5000~6000,Hc=4.8~7.96A/m,λs≈0,耐热温度高达700℃,因此,它们首先被用来制作高频磁记录磁头,如VTR和R-DAT用MIG磁头,其记录特性优于以前用Fe-Si-Al和Co-Nb-Zr合金等非晶薄膜的磁头。

。这种溅射态薄膜合金仍系非晶材料,在550℃左右退火处理约20分钟,便生成由α-Fe和Mc构成的多晶体。MC的平均粒径1~3nm,均匀地分散在粒径不到10nm的α-Fe相中。Nanomax具有Bs=1.4~1.7T,μi(1MHz)=5000~6000,Hc=4.8~7.96A/m,λs≈0,耐热温度高达700℃,因此,它们首先被用来制作高频磁记录磁头,如VTR和R-DAT用MIG磁头,其记录特性优于以前用Fe-Si-Al和Co-Nb-Zr合金等非晶薄膜的磁头。

以后,采用上述非晶晶化技术,还开发出许多种实用的铁基纳米晶软磁合金材料,如Nanoperm—Fe-ETM-B(ETM=Zr,Hf,Nb,5~7at%;B-2~6at%),Hitperm— (适用于高温环境)等等。

(适用于高温环境)等等。

1.3 Nd-Fe-B系和Sm-Fe-N系粘结永磁粉

Nd-Fe-B系合金快淬永磁粉(粒径40~100nm)和包围它们的极薄(~3nm厚)层富Nd非晶晶界相组成。由于绝大部分晶粒都为单畴尺寸,因此,具有极高的矫顽力值(HCJ≥1178KA/m),用于制造高性能各向同性和各向异性粘结永磁体,获得广泛的应用,目前这种永磁体全球的产量已达到1700多吨。

目前,正在研究剩磁增强型弹性交换耦合复相纳米永磁材料。

快淬Sm-Fe-N系合金永磁粉,具有更高的热稳定性,且有较高的HCJ、Br值,最近已达到实用水平。在合金中添加Zr和B,有利于促进晶粒细化且尺寸分布均匀,对提高磁粉的Br值起着很大的作用。日本东芝公司开发成功的(Sm,Zr)(Fe,Co)9B0.1N0.9快淬磁粉,晶粒尺寸在10~30nm以内。用这种磁粉压制成型的永磁体,在密度为6.29× ,Br=0.85T,HCJ=780KA/m,(BH)max=121KJ/

,Br=0.85T,HCJ=780KA/m,(BH)max=121KJ/ ,Tc>700℃,Br的温度系数仅0.034%/℃,是快淬Nd-Fe-B系永磁体值的1/2;HCJ—0.40%/℃

,Tc>700℃,Br的温度系数仅0.034%/℃,是快淬Nd-Fe-B系永磁体值的1/2;HCJ—0.40%/℃ 。

。

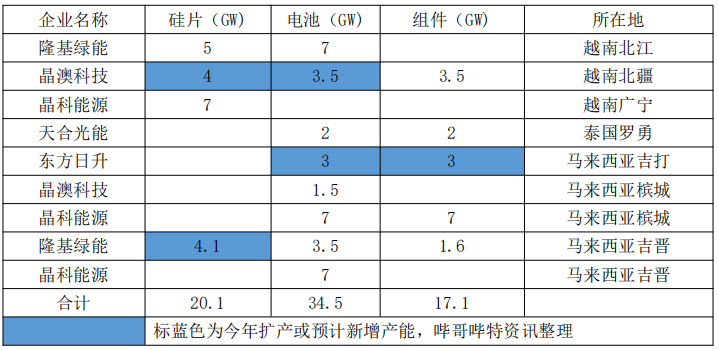

表1中列出了几种实用Sm-Fe-N系合金粘结永磁粉的主要性能指标。

除了快淬外,采用HDDR法也生产出这两种粘结永磁粉。

1.4 多层膜(人工格)

采用溅射、蒸镀、分子束外延(MBE)等薄膜生长工艺,按照制造者意愿操纵单个原子和分子,周期交替地沉积多层膜,使磁性粒子形成纳米晶,插入中间层,在薄膜生长过程中抑制晶粒生长,整体形成纳米级结晶体,如Co/Cr/Pt系,Fe/Cr,FeC/NiFe,Fe/FeHfC,……由于这些多层膜呈现巨磁电阻(GMR)效应,隧道磁电阻(TMR)效应,巨磁阻抗(GMI)效应,巨磁光克尔旋转等奇异的新电磁现象,故认为,人工格是制造各种高新功能磁性材料的一种重要途径。

人工格在磁记录、传感器等方面的应用,已经取得了明显的经济和技术效益(详见第3节)。为了克服磁记录介质中热波动造成的极限,在2000年INTERMAG会上IBM、富士通等公司发布了他们的最新研究成果——反铁磁耦合(AFC)介质;日立制作所称,已开发成功垂直磁记录介质。证实,用这些介质可达到50Gbpi面记录密度。富士通的AFC介质,是在原来的CoCrPt多层膜中添加极薄(0.7~0.8μm)的非磁性Ru层,使磁性层发出强的反铁磁耦合,彼此磁化反转。日立制作所的垂直磁记录介质,由CoCrPt(20nm)记录层和厚膜FeTaC(400nm)软磁层构成。日本阿勒努瓦(株)为高密度HDD和未来的磁电阻随机存取器(MRAM)开发了批量生产用的溅射设备系列产品 。最近上市的C-7100型设备,采用独自开发的低压遥控等离子体镀膜法,可精密控制原子级膜的厚度,膜厚均匀度达±1%,专用于制备MRAM和磁头等用的TMR元件。

。最近上市的C-7100型设备,采用独自开发的低压遥控等离子体镀膜法,可精密控制原子级膜的厚度,膜厚均匀度达±1%,专用于制备MRAM和磁头等用的TMR元件。

2.1 高Bs高ρ软磁薄膜材料

为满足微型系统和移动装置对微型磁性元件(如GHz电感器等)日益增长的需求,正在积极开发高饱和磁通密度(Bs)或高饱和磁化强度(4πMs)、高电阻(ρ)、低矫顽力、低磁致伸缩(λs)(所谓“两高两低”)高频薄膜磁芯材料。

(1)纳米晶颗粒膜

是采用溅射等薄膜工艺,制成由纳米级铁磁金属粒子和非金属绝缘粒子组成的复合软磁薄膜材料。目前,研究最多的有Fe-Al-O系( 等),Co-Al-O系,(Fe,Si)-O系,(Co-Fe-Pd-Al)-N系等。它们的ρ值均大于100μΩ·cm,有的甚至高达

等),Co-Al-O系,(Fe,Si)-O系,(Co-Fe-Pd-Al)-N系等。它们的ρ值均大于100μΩ·cm,有的甚至高达 μΩ·cm。但是,具有良好软磁性能的材料,其ρ值以在100~1000μΩ·cm内为宜。这是因为,ρ值的大小主要取决于膜中绝缘相所占的体积百分比,这个百分比愈大,ρ值就愈高,而相应的Bs(4πMs)值也就会愈低。

μΩ·cm。但是,具有良好软磁性能的材料,其ρ值以在100~1000μΩ·cm内为宜。这是因为,ρ值的大小主要取决于膜中绝缘相所占的体积百分比,这个百分比愈大,ρ值就愈高,而相应的Bs(4πMs)值也就会愈低。

近来,S.Ohinuma等人发现,高铁浓度的(Fe,Co)-Al-O系软磁薄膜,在宽的成分范围内有1.8T以上的Bs值,ρ<150μΩ·cm,用大约5%的Al-O置换( ),可降低材料的Hc值,例如(

),可降低材料的Hc值,例如( )

) 的性能达到:Bs=2.05T,ρ=118μΩ·cm,Hc=167A/m,λs=10.0×10

的性能达到:Bs=2.05T,ρ=118μΩ·cm,Hc=167A/m,λs=10.0×10 。

。

(2)绝缘金属磁粉芯

用气体雾化制粉和热压工艺,可以制成绝缘金属(坡莫合金,铁硅铝合金、碳基铁等)磁粉芯。例如最早开发成功的Nanocon复合磁芯材料,它由10μm铁硅铝合金(成分接近 )粒子组成,中间夹有18nm厚的

)粒子组成,中间夹有18nm厚的 绝缘层,故电阻率高,Bs在1.0T左右,到10MHz相对磁导率(

绝缘层,故电阻率高,Bs在1.0T左右,到10MHz相对磁导率( )可稳定在168,占空字数达到99%。

)可稳定在168,占空字数达到99%。

(3)(Co)Ni-Fe电镀膜

随着磁记录频率的进一步提高,需要开发ρ值比原有金属薄膜高且能够保持原来的高Bs值的磁头芯材料。研究发现,向原用Ni-Fe合金中添加一种或多种元素,可以提高它们的ρ值,且保持较高的Bs值。例如,向 电镀膜中添加1.5at%Cr,ρ值可从原来的42μΩ·cm增加到58μΩ·cm,Bs值从1.6T降至1.5T;给

电镀膜中添加1.5at%Cr,ρ值可从原来的42μΩ·cm增加到58μΩ·cm,Bs值从1.6T降至1.5T;给 电镀膜中加1.5at%Mo,ρ值会从45μΩ·cm增至60μΩ·cm,Bs从1.7T降为1.6T。还有一种提高Ni-Fe膜ρ值的办法,就是向电镀母液中添加络合物,使S、P、C元素共吸到膜中,或者使Mo、Cr金属元素共吸。Y.Sogawa等人通过向高Bs CoNiFe合金电镀基液中添加酒石酸钠或柠檬酸钠,或者同时添加这两种溶液合剂,使电镀膜的ρ值有明显的提高。例如,同时添加柠檬酸钠和

电镀膜中加1.5at%Mo,ρ值会从45μΩ·cm增至60μΩ·cm,Bs从1.7T降为1.6T。还有一种提高Ni-Fe膜ρ值的办法,就是向电镀母液中添加络合物,使S、P、C元素共吸到膜中,或者使Mo、Cr金属元素共吸。Y.Sogawa等人通过向高Bs CoNiFe合金电镀基液中添加酒石酸钠或柠檬酸钠,或者同时添加这两种溶液合剂,使电镀膜的ρ值有明显的提高。例如,同时添加柠檬酸钠和 制得的

制得的 电镀膜,其Bs=1.8T,ρ=129μΩ·cm,Hc= 127A/m,膜的晶粒尺寸细至10nm

电镀膜,其Bs=1.8T,ρ=129μΩ·cm,Hc= 127A/m,膜的晶粒尺寸细至10nm 。

。

2.2 纳米磁性丝

采用Taylor-Ulitovski法、电镀在纳米级多孔模板上的模板法以及平版印刷等多种方法,都可以制成铁磁性纳米单丝,纳米丝阵和分层纳米丝阵等。由于这些单丝成丝阵具有平行丝轴的一维性质,故会显示出一些特殊的性能,如GMI效应,GMR效应;磁化优先垂直于基底时,它们会表现出高Hc值和大的剩磁比(Mr/Ms)。这些纳米磁性丝潜在的用途,是作超高密度垂直磁记录介质,GMR读出磁头,超高灵敏度微型磁传感器,微型医疗器械等等。

2.3 纳米复合磁粉芯

前述Finemet等铁基纳米晶软磁合金,只能够制成薄带、膜或细丝,而且多数仅适用于kHz频段。为了能够象块状铁氧体那样制作成不同形状的磁芯,并提高它们的软磁高频特性,正在研究以它们为基础制成纳米复合磁粉芯。

鉴于Finemet等合金薄带的脆性大,可以将其碾磨成20μm以下的细粉。把这些鳞片状粒子与树脂或者焊接用玻璃等混合,模压成型,就制成了复合磁粉芯。在制备过程中,通过控制鳞片尺寸和成型压力,就能够获得所需要的磁粉芯性能。实验证明,Finemet基复合磁粉芯适合于高频应用。其性能可以和NiZn铁氧体媲美;在高磁感应强度下,它可以和开气隙MnZn铁氧体磁芯竞争,而磁芯损耗比后者低得多。

运用平面流铸技术,然后把制得的薄带碾成粉末,可以制备某些脆的亚稳态金属间化合物,而且能够保持由快淬获得的纳米结构。例如,可把富Si-Fe合金薄带(Si<34at%)粉碎成微米级粒子,并且具有纳米结构(≈50nm)。特别是铸态 ,它显示出高达220μΩ·cm的电阻率,因此,具有很重要的高频特性,直到10MHz也保持恒定的磁导率(250)。研究者们认为,将它制成磁粉芯,应用到100MHz是可能的。

,它显示出高达220μΩ·cm的电阻率,因此,具有很重要的高频特性,直到10MHz也保持恒定的磁导率(250)。研究者们认为,将它制成磁粉芯,应用到100MHz是可能的。

除此之外,还可以先用惰性气体冷凝法、高能球磨、低温浮熔法等技术制备纳米磁性粒子,然后以适合的压制成型工艺制得磁粉芯。

3 纳米磁性器件和装置

3.1 纳米自旋电子器件

系指利用电子自旋输运现象,把微小尺寸磁性元件与传统半导体器件集成在一起的,得到全新的或者提高了功能的器件。

把铁磁元件并入集成电子器件中,这种结构有以下几个突出的优点:

(1)非易失性。适合铁磁元件的磁化状态是双稳态,并能够以零静态功率保持多年。

(2)耐用性。双稳态可以设定和重置无限次。

(3)速度快。用普通铁磁材料制作的元件开关速度为数ns,从理论上讲,它还可以快很多。由于器件结构中无固有电容(磁隧道结除外),故可以减少电路电容,并减少相关的寄生时间。

(4)可以定标。图形化铁磁元件的主要性能参数,例如饱和磁化强度,矫顽场强,和巡回载流子自旋极化,都与元件的最小特性尺寸无关或者关系很小。在元件尺寸小于100nm,已证实了铁磁元件的双稳定性。

(5)兼容性。过渡族金属铁磁体,如Ni,Fe、Co和坡莫合金一类合金,通常都可以与硅半导体工艺兼容。

对自旋电子的应用,早在30年前就有人想过,只在1988年法国A·Fert等人发现GMR效应之后,才真正迈出了实际的一步。这10多年来,自旋电子技术对于用纳米技术开发器件是一种新的激励,在实用化的道路上取得了迅速的进展。1995年,美国NVE公司开始制造和销售GMR电桥元件,1997年推出依在半导体芯片上的数字式GMR传感器,1998年IBM公司开发成功自旋阀(SV)GMR磁头并正式上市,使HDD的面记录密度提高到20Gbpi。据统计,目前这种磁头已占领磁记录磁头市场95%的份额,每季度产值达10亿美元。2000年,富士通公司已开发出记录密达56.3Gbpi的GMR磁头;1998年,德国西门子公司开发的旋转检测GMR传感器上市。

美国国防部高级研究计划局(DARPA)拟订了一个庞大的自旋电子器件(Spintronics)研究计划,重点开发非易失高速度磁电阻随机存取存储器(MRAM)和微型超高灵敏度磁传感器。同时,也研发相关的混合集成电子器件,如自旋晶体管,自旋场效应管,自旋发光二极管,自旋共振隧道效应器件,自旋量子化磁盘(QMD),等等。对磁电子器件的开发和自旋电子学的基础研究热潮,正在全球兴起。

3.2 纳米制造技术

实现磁电子器件的重要途径,是运用纳米制造技术,即借用半导体器件制造中成功开发的甚微细制造技术,并结合磁性材料的特点加以改进。这些技术包括用X射线或电子束平版印刷制作图形或图形阵,用干涉印刷制作图形阵,电沉积自有序阵,用扫描探针显微术制造纳米级磁堆(柱),用反应离子刻蚀(RIE)转移图形,化学机械抛光(CMP),用原子力显微镜(AFM)、磁力显微镜(MFM)、扫描隧道显微镜(STM)等的检测控制技术。这些都是制造磁量子化器件、微型电感器和变压器、磁传感器,以及集成组件的关键技术。

3.3 SV-GMR磁头和传感器

构成GMR磁头和传感器的核心元件,是自旋阀(SV)元件。它的基本结构,是由钉扎磁性层(如Co)、Cu间隔层和自由磁性层(如NiFe,易磁化层)组成的多层膜(人工格)。扎层的磁矩固定不变,自由层的磁矩易受磁记录介质磁场的影响而发生改变。由于钉扎层的磁矩与自由层的磁矩之间的夹角发生变化,会导致SV-GMR元件的电阻值改变,进而使读出电流发生变化。为了提高SV元件的灵敏度,必须把自由磁性层做得很薄。但是,这样又将导致界面传导电子的不规则反射而降低电阻的变化率。因此,后来又增设了一层氧化物,使电子成镜面反射,故而又反这种元件叫做“镜面SV元件”。从2001年起,GMR磁头制造商正式采用镜面SV元件。据说,用这种镜面SV-GMR磁头,可检测出100Gbpi面记录信息。

1995年,在用绝缘隧道势垒层代替SV元件中的Cu间隔层时,发现了室温自旋相关隧道(SDT)效应,称之为隧道结磁电阻(TMR)效应。目前,由这种现象感生电阻的变化率已高达40%,是GMR效应的数倍至10倍,较之GMR元件,检测灵敏度有很大提高。现正在积极研发这种新的TMR元件。

磁头,实际上是一种检测磁场强弱、把磁信号变换成电信号的磁传感器。使用软磁合金薄膜,利用磁电阻(MR)效应工作的磁传感器,除了用作磁记录读出磁头外,还在检测电流、位置、位移、旋转角度等方面获得了广泛的应用。运用SV-GMR元件的磁传感器,检测灵敏度比用MR元件的器件高1~数个量级,更容易集成化,封装尺寸更小,可靠性更高。它不仅可以代替以前的MR传感器,还可以作成传感器阵列,实现智能化,用来表述通行车辆、建筑防护装置、飞机机翼或管道系统中隐蔽缺陷的特征,跟踪地磁场异常等。还提出了作抗体和生物标本检验的传感,应用范围显著扩大。当前,GMR传感器已在液压汽缸位置传感、纸币识别、轴承编码、电流检测与控制、旋转位置传感,无噪声闭锁装置、车辆传感、曲轴位置传感等领域找到了应用市场。

和传统半导体集成霍尔传感器相比,GMR传感器更显其突出的优点:第一,后者能以较低(<8000A/m)的磁场产生比前者强得多的信号。用5V驱动典型的硅霍尔器件,每8000A/m输出5mV信号;若用同样的电压驱动TMR元件,只加800A/m偏场,就能够获得>150mV的信号,是前者的30倍大,而所需磁场却低1个数量级。第二,在温度波动大的场合,GMR传感器可产生更稳定的信号。普通硅霍尔器件,在温度达100℃以上时,信号强度就低到难以重复。

3.4 磁电阻随机存取存储器(MRAM)

这是采用纳米制造技术,把沉积在基片上的SV-GMR膜或TMR膜变成图形阵,形成存储单元,以相对两磁性层的平行磁化状态和反平行磁化状态分别代表信息“1”和“0”;和半导体存储器一样,用电检测由磁化状态变化产生的电阻值之差,进行信息读出的一种磁存储器。给导体图形加上脉冲电流,只使两磁性层中的一层(自由磁层)磁化反转,完成信息写入。在用SV-GMR膜作存储单元时,由于其中一磁性层的磁化被反铁磁性层固定在一个方向上,所以,存储器只用另一层的磁化反转工作。这样,在读出时一旦记录的信息被消去(破坏读出),只要两磁层变为膜厚之差或矫顽力之差的准SV-GMR膜,通过调节工作电流,就可以各磁性层单独地磁化反转,非破坏读出。为了有选择地将信息写入二元排列的存储单元群,使用由字线和位线电流产生的合成磁场来实现。读信息时单元的选择方法,目前认为最有希望的是MOS-FET电路;它基本上是用磁性体代替DRAM中的电容器构成。在实际的MRAM中,尚需加上位地址指定编码电路,施加脉冲电流的驱动电路,读出用传感放大电路等。

MRAM潜在的重要优点是非易失性,抗辐射能力强,寿命长,这些是DRAM、SRAM等半导体存储器所不具备的性能。同时,它又兼有后者具有的大容量、高速存取、低成本、高集成度等特点。因此,MRAM不仅被军事宇航业界所看重,而且在迅速普及的数码照相机、移动电话、多媒体信息处理中将找到广阔的市场。正因为如此,日、美、欧洲等发达国家和地区的政府和高新技术世界都十分重视这项新技术,正投巨资加快产品的商业化。据德国Infineon公司报告,他们将在2004年把256Mb MRAR芯片变成商品。又据日本行家估计,1Gb的产品将在2006~2007年上市。

3.5 量子化磁盘(QMD)[9]

QMD的基本概念是,在非磁性盘基中独立地埋入单畴磁性元件,每个元件有精确规定的形状和预先指定的位置。最重要的是,这些元件有独立的磁化。这种磁化和MRAM一样,是否加外磁场的磁化,并且只有两种稳定的状态:数量相等而方向相反的状态。每个单畴元件的磁化方向,代表1个二进制信息,“0”或“1”。根据磁化方向,QMD可以有两种模式:垂直磁化QMD和横向磁化QMD。前者用磁柱,后者用磁条带。这些磁性柱子或条带,采用前述的X射线或电子束平版印刷,结合反应离子刻蚀(RIE)制成。最近,还开发出一种高效仿廉的nanoimprit Lithography印刷术。开关(转换)磁化方向需要的磁场,通过精心设计的元件尺寸和形状来控制。

和传统的HDD比较,QMD的优点是:每位的磁化会自行量子化;量化写入过程,可消除对写入头高精度定位的要求;细小而平滑的分离转变层,允许高数据堆积密度,存储密度可高达100Gbpi以上,而转变噪声可接近于零;有内置的读/写位置精密跟踪机构;克服了现有磁存储器存在的超顺磁极限这一大缺点。naoimprint Lithography 印刷术的开发成功,为QMD的商品化开辟了光明的前景。

4 结语

磁电子学是纳米科技的一个分支,在基础研究和实际应用中已取得了明显的初步的成果。但是必须看到,纳米科技是多学科的交叉与融合,单从磁学一个领域去研究,很难取得突破性的进展。例如前面介绍的SV-GMR磁头,就是纳米磁技术与微电子技术、微机械技术结合的产物。纳米磁性材料与器件的发展前景是十分诱人的,它对突破信息产业发展的瓶颈、推动生命科技进步和改造传统产业将发挥重大作用。但我们的研究与开发不能急功近利,现炒现卖,必须从基础研究抓起,重视基础设施建设、人员教育与培训,并建立起应用磁学与微电子学、光学、生物学、微机械学等各个学科和产业界有机地广泛联系、联合的统一机制,加强相互之间的信息、技术交流,方能取得事半功倍的成果。

摘 要:概述国内外纳米磁性材料及器件研究与开发的进展。具体介绍纳米磁性粒子、铁基纳米晶软磁合金、稀土永磁快淬粉、人工格、纳米磁性丝、射频用复合软磁材料的制备工艺,主要性能及其在磁记录、传感器、磁电子器件中的应用。

关键词:纳米材料;软磁合金;稀土永磁体;人工格;磁电子器件;自旋阀

1 实用型纳米磁性材料

1.1 最早实用化的纳米磁性粒子

对微细、超微细磁性粒子的基础研究,大约始于1970年代。当初,多以纯铁(α-Fe)为研究对象,目的是想制出高矫顽力(Hc)的磁记录介质;制备工艺,几乎都是采用化学沉积法。后来,运用真空蒸镀、溅射等技术,将这项研究工作向实用化阶段推进了一大步。

最早实用的纳米磁性材料,应当从美国宇航局和国家金属研究所开发成功的金属粒子磁性液体算起。

大家知道,磁性液体(又叫铁磁流体)是把纳米级的磁性颗粒通过表面活性剂,均匀地分散到载液中形成的稳定胶状体物质,已在宇航服、轴承、硬磁盘机(HDD)的密封和扬声器减震等方面得到广泛应用。磁性液体的基本参数是饱和磁化强度(4πMs),主要由构成胶体的磁性粒子性质决定其值的大小。最初的磁性颗粒,是采用真空化学汽相沉积(CVD)或球磨法制得的金属(Fe,Co,Ni)或合金粒子,平均粒径5~7nm,制成磁性液体的4πMs=120~150mT。后来,又制成了低成本的氧化物(

等)粒子磁性液体,其4πMs≈40mT。为了提高材料性能,对高4πMs氮化铁做了很多的研究。例如,把用等离子体CVD法制得的ε

等)粒子磁性液体,其4πMs≈40mT。为了提高材料性能,对高4πMs氮化铁做了很多的研究。例如,把用等离子体CVD法制得的ε 粒子(直径2~10um)分散在甲苯中,制出的磁性液体有4πMs=220mT。

粒子(直径2~10um)分散在甲苯中,制出的磁性液体有4πMs=220mT。提高磁记录密度,需要高Hc记录介质和高饱和磁感应强度(Bs)高磁导率(μ)磁头材料。采用共沉淀、水热合成等方法制出的纳米级Co代换Y-

、Co-Ti代换

、Co-Ti代换  氧化物粒子磁粉,和用真空蒸发、溅射等工艺制成的金属纳米粒子磁粉、连续薄膜介质相继投放市场,推动了高密度视频磁记录装置和HDD的快速发展。

氧化物粒子磁粉,和用真空蒸发、溅射等工艺制成的金属纳米粒子磁粉、连续薄膜介质相继投放市场,推动了高密度视频磁记录装置和HDD的快速发展。1.2 铁基纳米晶软磁合金

正式以纳米磁性材料命名并迅速投入批量生产的,是日立金属(株)于1988年开发成功的铁基纳米晶软磁合金,商品名Finemet

。这是在Fe-Si-B基础合金中同时添加Nb和Cu元素,先用快淬工艺将熔融合金甩成非晶薄带,然后在其晶化温度(≈550℃)进行热处理,生成由直径10~14nmFe-Si体心立方微晶埋在剩余未晶化非晶母体中的合金,标称成分为

。这是在Fe-Si-B基础合金中同时添加Nb和Cu元素,先用快淬工艺将熔融合金甩成非晶薄带,然后在其晶化温度(≈550℃)进行热处理,生成由直径10~14nmFe-Si体心立方微晶埋在剩余未晶化非晶母体中的合金,标称成分为 (通常x=13.5或16.5at%)。由于这种新型合金的软磁性能明显优于同类非晶材料(高μe,高Bs,低磁芯损耗),故而受到广泛的重视,被用作饱和电感器、共模扼流圈、高频大功率变压器等磁芯材料。在这种合金中,Nb和Cu的同时存在,对晶粒细化和阻止非磁性硼化物的生成起了重要作用。

(通常x=13.5或16.5at%)。由于这种新型合金的软磁性能明显优于同类非晶材料(高μe,高Bs,低磁芯损耗),故而受到广泛的重视,被用作饱和电感器、共模扼流圈、高频大功率变压器等磁芯材料。在这种合金中,Nb和Cu的同时存在,对晶粒细化和阻止非磁性硼化物的生成起了重要作用。在Finemet开发成功后不久,日本阿尔卑斯(株)采用射频溅射工艺,又制成了Fe-M-C(M=Zr,Hf,Nb,Ti,Ta,V等)纳米晶薄膜合金,商品名“Nanomax”

。这种溅射态薄膜合金仍系非晶材料,在550℃左右退火处理约20分钟,便生成由α-Fe和Mc构成的多晶体。MC的平均粒径1~3nm,均匀地分散在粒径不到10nm的α-Fe相中。Nanomax具有Bs=1.4~1.7T,μi(1MHz)=5000~6000,Hc=4.8~7.96A/m,λs≈0,耐热温度高达700℃,因此,它们首先被用来制作高频磁记录磁头,如VTR和R-DAT用MIG磁头,其记录特性优于以前用Fe-Si-Al和Co-Nb-Zr合金等非晶薄膜的磁头。

。这种溅射态薄膜合金仍系非晶材料,在550℃左右退火处理约20分钟,便生成由α-Fe和Mc构成的多晶体。MC的平均粒径1~3nm,均匀地分散在粒径不到10nm的α-Fe相中。Nanomax具有Bs=1.4~1.7T,μi(1MHz)=5000~6000,Hc=4.8~7.96A/m,λs≈0,耐热温度高达700℃,因此,它们首先被用来制作高频磁记录磁头,如VTR和R-DAT用MIG磁头,其记录特性优于以前用Fe-Si-Al和Co-Nb-Zr合金等非晶薄膜的磁头。以后,采用上述非晶晶化技术,还开发出许多种实用的铁基纳米晶软磁合金材料,如Nanoperm—Fe-ETM-B(ETM=Zr,Hf,Nb,5~7at%;B-2~6at%),Hitperm—

(适用于高温环境)等等。

(适用于高温环境)等等。1.3 Nd-Fe-B系和Sm-Fe-N系粘结永磁粉

Nd-Fe-B系合金快淬永磁粉(粒径40~100nm)和包围它们的极薄(~3nm厚)层富Nd非晶晶界相组成。由于绝大部分晶粒都为单畴尺寸,因此,具有极高的矫顽力值(HCJ≥1178KA/m),用于制造高性能各向同性和各向异性粘结永磁体,获得广泛的应用,目前这种永磁体全球的产量已达到1700多吨。

目前,正在研究剩磁增强型弹性交换耦合复相纳米永磁材料。

快淬Sm-Fe-N系合金永磁粉,具有更高的热稳定性,且有较高的HCJ、Br值,最近已达到实用水平。在合金中添加Zr和B,有利于促进晶粒细化且尺寸分布均匀,对提高磁粉的Br值起着很大的作用。日本东芝公司开发成功的(Sm,Zr)(Fe,Co)9B0.1N0.9快淬磁粉,晶粒尺寸在10~30nm以内。用这种磁粉压制成型的永磁体,在密度为6.29×

,Br=0.85T,HCJ=780KA/m,(BH)max=121KJ/

,Br=0.85T,HCJ=780KA/m,(BH)max=121KJ/ ,Tc>700℃,Br的温度系数仅0.034%/℃,是快淬Nd-Fe-B系永磁体值的1/2;HCJ—0.40%/℃

,Tc>700℃,Br的温度系数仅0.034%/℃,是快淬Nd-Fe-B系永磁体值的1/2;HCJ—0.40%/℃ 。

。表1中列出了几种实用Sm-Fe-N系合金粘结永磁粉的主要性能指标。

除了快淬外,采用HDDR法也生产出这两种粘结永磁粉。

1.4 多层膜(人工格)

采用溅射、蒸镀、分子束外延(MBE)等薄膜生长工艺,按照制造者意愿操纵单个原子和分子,周期交替地沉积多层膜,使磁性粒子形成纳米晶,插入中间层,在薄膜生长过程中抑制晶粒生长,整体形成纳米级结晶体,如Co/Cr/Pt系,Fe/Cr,FeC/NiFe,Fe/FeHfC,……由于这些多层膜呈现巨磁电阻(GMR)效应,隧道磁电阻(TMR)效应,巨磁阻抗(GMI)效应,巨磁光克尔旋转等奇异的新电磁现象,故认为,人工格是制造各种高新功能磁性材料的一种重要途径。

人工格在磁记录、传感器等方面的应用,已经取得了明显的经济和技术效益(详见第3节)。为了克服磁记录介质中热波动造成的极限,在2000年INTERMAG会上IBM、富士通等公司发布了他们的最新研究成果——反铁磁耦合(AFC)介质;日立制作所称,已开发成功垂直磁记录介质。证实,用这些介质可达到50Gbpi面记录密度。富士通的AFC介质,是在原来的CoCrPt多层膜中添加极薄(0.7~0.8μm)的非磁性Ru层,使磁性层发出强的反铁磁耦合,彼此磁化反转。日立制作所的垂直磁记录介质,由CoCrPt(20nm)记录层和厚膜FeTaC(400nm)软磁层构成。日本阿勒努瓦(株)为高密度HDD和未来的磁电阻随机存取器(MRAM)开发了批量生产用的溅射设备系列产品

。最近上市的C-7100型设备,采用独自开发的低压遥控等离子体镀膜法,可精密控制原子级膜的厚度,膜厚均匀度达±1%,专用于制备MRAM和磁头等用的TMR元件。

。最近上市的C-7100型设备,采用独自开发的低压遥控等离子体镀膜法,可精密控制原子级膜的厚度,膜厚均匀度达±1%,专用于制备MRAM和磁头等用的TMR元件。2.1 高Bs高ρ软磁薄膜材料

为满足微型系统和移动装置对微型磁性元件(如GHz电感器等)日益增长的需求,正在积极开发高饱和磁通密度(Bs)或高饱和磁化强度(4πMs)、高电阻(ρ)、低矫顽力、低磁致伸缩(λs)(所谓“两高两低”)高频薄膜磁芯材料。

(1)纳米晶颗粒膜

是采用溅射等薄膜工艺,制成由纳米级铁磁金属粒子和非金属绝缘粒子组成的复合软磁薄膜材料。目前,研究最多的有Fe-Al-O系(

等),Co-Al-O系,(Fe,Si)-O系,(Co-Fe-Pd-Al)-N系等。它们的ρ值均大于100μΩ·cm,有的甚至高达

等),Co-Al-O系,(Fe,Si)-O系,(Co-Fe-Pd-Al)-N系等。它们的ρ值均大于100μΩ·cm,有的甚至高达 μΩ·cm。但是,具有良好软磁性能的材料,其ρ值以在100~1000μΩ·cm内为宜。这是因为,ρ值的大小主要取决于膜中绝缘相所占的体积百分比,这个百分比愈大,ρ值就愈高,而相应的Bs(4πMs)值也就会愈低。

μΩ·cm。但是,具有良好软磁性能的材料,其ρ值以在100~1000μΩ·cm内为宜。这是因为,ρ值的大小主要取决于膜中绝缘相所占的体积百分比,这个百分比愈大,ρ值就愈高,而相应的Bs(4πMs)值也就会愈低。近来,S.Ohinuma等人发现,高铁浓度的(Fe,Co)-Al-O系软磁薄膜,在宽的成分范围内有1.8T以上的Bs值,ρ<150μΩ·cm,用大约5%的Al-O置换(

),可降低材料的Hc值,例如(

),可降低材料的Hc值,例如( )

) 的性能达到:Bs=2.05T,ρ=118μΩ·cm,Hc=167A/m,λs=10.0×10

的性能达到:Bs=2.05T,ρ=118μΩ·cm,Hc=167A/m,λs=10.0×10 。

。(2)绝缘金属磁粉芯

用气体雾化制粉和热压工艺,可以制成绝缘金属(坡莫合金,铁硅铝合金、碳基铁等)磁粉芯。例如最早开发成功的Nanocon复合磁芯材料,它由10μm铁硅铝合金(成分接近

)粒子组成,中间夹有18nm厚的

)粒子组成,中间夹有18nm厚的 绝缘层,故电阻率高,Bs在1.0T左右,到10MHz相对磁导率(

绝缘层,故电阻率高,Bs在1.0T左右,到10MHz相对磁导率( )可稳定在168,占空字数达到99%。

)可稳定在168,占空字数达到99%。(3)(Co)Ni-Fe电镀膜

随着磁记录频率的进一步提高,需要开发ρ值比原有金属薄膜高且能够保持原来的高Bs值的磁头芯材料。研究发现,向原用Ni-Fe合金中添加一种或多种元素,可以提高它们的ρ值,且保持较高的Bs值。例如,向

电镀膜中添加1.5at%Cr,ρ值可从原来的42μΩ·cm增加到58μΩ·cm,Bs值从1.6T降至1.5T;给

电镀膜中添加1.5at%Cr,ρ值可从原来的42μΩ·cm增加到58μΩ·cm,Bs值从1.6T降至1.5T;给 电镀膜中加1.5at%Mo,ρ值会从45μΩ·cm增至60μΩ·cm,Bs从1.7T降为1.6T。还有一种提高Ni-Fe膜ρ值的办法,就是向电镀母液中添加络合物,使S、P、C元素共吸到膜中,或者使Mo、Cr金属元素共吸。Y.Sogawa等人通过向高Bs CoNiFe合金电镀基液中添加酒石酸钠或柠檬酸钠,或者同时添加这两种溶液合剂,使电镀膜的ρ值有明显的提高。例如,同时添加柠檬酸钠和

电镀膜中加1.5at%Mo,ρ值会从45μΩ·cm增至60μΩ·cm,Bs从1.7T降为1.6T。还有一种提高Ni-Fe膜ρ值的办法,就是向电镀母液中添加络合物,使S、P、C元素共吸到膜中,或者使Mo、Cr金属元素共吸。Y.Sogawa等人通过向高Bs CoNiFe合金电镀基液中添加酒石酸钠或柠檬酸钠,或者同时添加这两种溶液合剂,使电镀膜的ρ值有明显的提高。例如,同时添加柠檬酸钠和 制得的

制得的 电镀膜,其Bs=1.8T,ρ=129μΩ·cm,Hc= 127A/m,膜的晶粒尺寸细至10nm

电镀膜,其Bs=1.8T,ρ=129μΩ·cm,Hc= 127A/m,膜的晶粒尺寸细至10nm 。

。2.2 纳米磁性丝

采用Taylor-Ulitovski法、电镀在纳米级多孔模板上的模板法以及平版印刷等多种方法,都可以制成铁磁性纳米单丝,纳米丝阵和分层纳米丝阵等。由于这些单丝成丝阵具有平行丝轴的一维性质,故会显示出一些特殊的性能,如GMI效应,GMR效应;磁化优先垂直于基底时,它们会表现出高Hc值和大的剩磁比(Mr/Ms)。这些纳米磁性丝潜在的用途,是作超高密度垂直磁记录介质,GMR读出磁头,超高灵敏度微型磁传感器,微型医疗器械等等。

2.3 纳米复合磁粉芯

前述Finemet等铁基纳米晶软磁合金,只能够制成薄带、膜或细丝,而且多数仅适用于kHz频段。为了能够象块状铁氧体那样制作成不同形状的磁芯,并提高它们的软磁高频特性,正在研究以它们为基础制成纳米复合磁粉芯。

鉴于Finemet等合金薄带的脆性大,可以将其碾磨成20μm以下的细粉。把这些鳞片状粒子与树脂或者焊接用玻璃等混合,模压成型,就制成了复合磁粉芯。在制备过程中,通过控制鳞片尺寸和成型压力,就能够获得所需要的磁粉芯性能。实验证明,Finemet基复合磁粉芯适合于高频应用。其性能可以和NiZn铁氧体媲美;在高磁感应强度下,它可以和开气隙MnZn铁氧体磁芯竞争,而磁芯损耗比后者低得多。

运用平面流铸技术,然后把制得的薄带碾成粉末,可以制备某些脆的亚稳态金属间化合物,而且能够保持由快淬获得的纳米结构。例如,可把富Si-Fe合金薄带(Si<34at%)粉碎成微米级粒子,并且具有纳米结构(≈50nm)。特别是铸态

,它显示出高达220μΩ·cm的电阻率,因此,具有很重要的高频特性,直到10MHz也保持恒定的磁导率(250)。研究者们认为,将它制成磁粉芯,应用到100MHz是可能的。

,它显示出高达220μΩ·cm的电阻率,因此,具有很重要的高频特性,直到10MHz也保持恒定的磁导率(250)。研究者们认为,将它制成磁粉芯,应用到100MHz是可能的。除此之外,还可以先用惰性气体冷凝法、高能球磨、低温浮熔法等技术制备纳米磁性粒子,然后以适合的压制成型工艺制得磁粉芯。

3 纳米磁性器件和装置

3.1 纳米自旋电子器件

系指利用电子自旋输运现象,把微小尺寸磁性元件与传统半导体器件集成在一起的,得到全新的或者提高了功能的器件。

把铁磁元件并入集成电子器件中,这种结构有以下几个突出的优点:

(1)非易失性。适合铁磁元件的磁化状态是双稳态,并能够以零静态功率保持多年。

(2)耐用性。双稳态可以设定和重置无限次。

(3)速度快。用普通铁磁材料制作的元件开关速度为数ns,从理论上讲,它还可以快很多。由于器件结构中无固有电容(磁隧道结除外),故可以减少电路电容,并减少相关的寄生时间。

(4)可以定标。图形化铁磁元件的主要性能参数,例如饱和磁化强度,矫顽场强,和巡回载流子自旋极化,都与元件的最小特性尺寸无关或者关系很小。在元件尺寸小于100nm,已证实了铁磁元件的双稳定性。

(5)兼容性。过渡族金属铁磁体,如Ni,Fe、Co和坡莫合金一类合金,通常都可以与硅半导体工艺兼容。

对自旋电子的应用,早在30年前就有人想过,只在1988年法国A·Fert等人发现GMR效应之后,才真正迈出了实际的一步。这10多年来,自旋电子技术对于用纳米技术开发器件是一种新的激励,在实用化的道路上取得了迅速的进展。1995年,美国NVE公司开始制造和销售GMR电桥元件,1997年推出依在半导体芯片上的数字式GMR传感器,1998年IBM公司开发成功自旋阀(SV)GMR磁头并正式上市,使HDD的面记录密度提高到20Gbpi。据统计,目前这种磁头已占领磁记录磁头市场95%的份额,每季度产值达10亿美元。2000年,富士通公司已开发出记录密达56.3Gbpi的GMR磁头;1998年,德国西门子公司开发的旋转检测GMR传感器上市。

美国国防部高级研究计划局(DARPA)拟订了一个庞大的自旋电子器件(Spintronics)研究计划,重点开发非易失高速度磁电阻随机存取存储器(MRAM)和微型超高灵敏度磁传感器。同时,也研发相关的混合集成电子器件,如自旋晶体管,自旋场效应管,自旋发光二极管,自旋共振隧道效应器件,自旋量子化磁盘(QMD),等等。对磁电子器件的开发和自旋电子学的基础研究热潮,正在全球兴起。

3.2 纳米制造技术

实现磁电子器件的重要途径,是运用纳米制造技术,即借用半导体器件制造中成功开发的甚微细制造技术,并结合磁性材料的特点加以改进。这些技术包括用X射线或电子束平版印刷制作图形或图形阵,用干涉印刷制作图形阵,电沉积自有序阵,用扫描探针显微术制造纳米级磁堆(柱),用反应离子刻蚀(RIE)转移图形,化学机械抛光(CMP),用原子力显微镜(AFM)、磁力显微镜(MFM)、扫描隧道显微镜(STM)等的检测控制技术。这些都是制造磁量子化器件、微型电感器和变压器、磁传感器,以及集成组件的关键技术。

3.3 SV-GMR磁头和传感器

构成GMR磁头和传感器的核心元件,是自旋阀(SV)元件。它的基本结构,是由钉扎磁性层(如Co)、Cu间隔层和自由磁性层(如NiFe,易磁化层)组成的多层膜(人工格)。扎层的磁矩固定不变,自由层的磁矩易受磁记录介质磁场的影响而发生改变。由于钉扎层的磁矩与自由层的磁矩之间的夹角发生变化,会导致SV-GMR元件的电阻值改变,进而使读出电流发生变化。为了提高SV元件的灵敏度,必须把自由磁性层做得很薄。但是,这样又将导致界面传导电子的不规则反射而降低电阻的变化率。因此,后来又增设了一层氧化物,使电子成镜面反射,故而又反这种元件叫做“镜面SV元件”。从2001年起,GMR磁头制造商正式采用镜面SV元件。据说,用这种镜面SV-GMR磁头,可检测出100Gbpi面记录信息。

1995年,在用绝缘隧道势垒层代替SV元件中的Cu间隔层时,发现了室温自旋相关隧道(SDT)效应,称之为隧道结磁电阻(TMR)效应。目前,由这种现象感生电阻的变化率已高达40%,是GMR效应的数倍至10倍,较之GMR元件,检测灵敏度有很大提高。现正在积极研发这种新的TMR元件。

磁头,实际上是一种检测磁场强弱、把磁信号变换成电信号的磁传感器。使用软磁合金薄膜,利用磁电阻(MR)效应工作的磁传感器,除了用作磁记录读出磁头外,还在检测电流、位置、位移、旋转角度等方面获得了广泛的应用。运用SV-GMR元件的磁传感器,检测灵敏度比用MR元件的器件高1~数个量级,更容易集成化,封装尺寸更小,可靠性更高。它不仅可以代替以前的MR传感器,还可以作成传感器阵列,实现智能化,用来表述通行车辆、建筑防护装置、飞机机翼或管道系统中隐蔽缺陷的特征,跟踪地磁场异常等。还提出了作抗体和生物标本检验的传感,应用范围显著扩大。当前,GMR传感器已在液压汽缸位置传感、纸币识别、轴承编码、电流检测与控制、旋转位置传感,无噪声闭锁装置、车辆传感、曲轴位置传感等领域找到了应用市场。

和传统半导体集成霍尔传感器相比,GMR传感器更显其突出的优点:第一,后者能以较低(<8000A/m)的磁场产生比前者强得多的信号。用5V驱动典型的硅霍尔器件,每8000A/m输出5mV信号;若用同样的电压驱动TMR元件,只加800A/m偏场,就能够获得>150mV的信号,是前者的30倍大,而所需磁场却低1个数量级。第二,在温度波动大的场合,GMR传感器可产生更稳定的信号。普通硅霍尔器件,在温度达100℃以上时,信号强度就低到难以重复。

3.4 磁电阻随机存取存储器(MRAM)

这是采用纳米制造技术,把沉积在基片上的SV-GMR膜或TMR膜变成图形阵,形成存储单元,以相对两磁性层的平行磁化状态和反平行磁化状态分别代表信息“1”和“0”;和半导体存储器一样,用电检测由磁化状态变化产生的电阻值之差,进行信息读出的一种磁存储器。给导体图形加上脉冲电流,只使两磁性层中的一层(自由磁层)磁化反转,完成信息写入。在用SV-GMR膜作存储单元时,由于其中一磁性层的磁化被反铁磁性层固定在一个方向上,所以,存储器只用另一层的磁化反转工作。这样,在读出时一旦记录的信息被消去(破坏读出),只要两磁层变为膜厚之差或矫顽力之差的准SV-GMR膜,通过调节工作电流,就可以各磁性层单独地磁化反转,非破坏读出。为了有选择地将信息写入二元排列的存储单元群,使用由字线和位线电流产生的合成磁场来实现。读信息时单元的选择方法,目前认为最有希望的是MOS-FET电路;它基本上是用磁性体代替DRAM中的电容器构成。在实际的MRAM中,尚需加上位地址指定编码电路,施加脉冲电流的驱动电路,读出用传感放大电路等。

MRAM潜在的重要优点是非易失性,抗辐射能力强,寿命长,这些是DRAM、SRAM等半导体存储器所不具备的性能。同时,它又兼有后者具有的大容量、高速存取、低成本、高集成度等特点。因此,MRAM不仅被军事宇航业界所看重,而且在迅速普及的数码照相机、移动电话、多媒体信息处理中将找到广阔的市场。正因为如此,日、美、欧洲等发达国家和地区的政府和高新技术世界都十分重视这项新技术,正投巨资加快产品的商业化。据德国Infineon公司报告,他们将在2004年把256Mb MRAR芯片变成商品。又据日本行家估计,1Gb的产品将在2006~2007年上市。

3.5 量子化磁盘(QMD)[9]

QMD的基本概念是,在非磁性盘基中独立地埋入单畴磁性元件,每个元件有精确规定的形状和预先指定的位置。最重要的是,这些元件有独立的磁化。这种磁化和MRAM一样,是否加外磁场的磁化,并且只有两种稳定的状态:数量相等而方向相反的状态。每个单畴元件的磁化方向,代表1个二进制信息,“0”或“1”。根据磁化方向,QMD可以有两种模式:垂直磁化QMD和横向磁化QMD。前者用磁柱,后者用磁条带。这些磁性柱子或条带,采用前述的X射线或电子束平版印刷,结合反应离子刻蚀(RIE)制成。最近,还开发出一种高效仿廉的nanoimprit Lithography印刷术。开关(转换)磁化方向需要的磁场,通过精心设计的元件尺寸和形状来控制。

和传统的HDD比较,QMD的优点是:每位的磁化会自行量子化;量化写入过程,可消除对写入头高精度定位的要求;细小而平滑的分离转变层,允许高数据堆积密度,存储密度可高达100Gbpi以上,而转变噪声可接近于零;有内置的读/写位置精密跟踪机构;克服了现有磁存储器存在的超顺磁极限这一大缺点。naoimprint Lithography 印刷术的开发成功,为QMD的商品化开辟了光明的前景。

4 结语

磁电子学是纳米科技的一个分支,在基础研究和实际应用中已取得了明显的初步的成果。但是必须看到,纳米科技是多学科的交叉与融合,单从磁学一个领域去研究,很难取得突破性的进展。例如前面介绍的SV-GMR磁头,就是纳米磁技术与微电子技术、微机械技术结合的产物。纳米磁性材料与器件的发展前景是十分诱人的,它对突破信息产业发展的瓶颈、推动生命科技进步和改造传统产业将发挥重大作用。但我们的研究与开发不能急功近利,现炒现卖,必须从基础研究抓起,重视基础设施建设、人员教育与培训,并建立起应用磁学与微电子学、光学、生物学、微机械学等各个学科和产业界有机地广泛联系、联合的统一机制,加强相互之间的信息、技术交流,方能取得事半功倍的成果。

暂无评论