小小电机控制板 一年磁性元件用量超4000万颗

编者按:

在车市萎靡的情况下,新能源汽车却一路高歌,逆势增长。据中汽协最新发布的数据显示,2021年1-11月,新能源汽车产销分别完成了302.3万辆和299万辆,同比均增长1.7倍。此外,新能源汽车市场渗透率从年初5.4%到11月的12.7%,可见新能源汽车替代传统燃油车的步伐越来越快。

受疫情影响,全球经济呈现疲态,新能源汽车领域便宛如沙漠绿洲,尤其引人注意,涌现出一批造车新势力。可期的市场发展未来,让人们对新能源汽车相关技术也更为关注。以新能源汽车电机驱动控制板为例,集成化的发展趋势带来哪些新的技术难题?800V高压平台建设,碳化硅等第三代半导体材料的运用给电机驱动控制板及磁性元件带来哪些影响?电机驱动控制板所用材料与元器件仍以国外进口为主,国内企业如何摆脱掣肘实现国产替代?

本期《磁性元件与电源》下设《对话》栏目,围绕“新能源汽车电机驱动控制板”,通过与新能源汽车厂商、电机驱动控制板厂商、磁性元件厂商的对话,探究新能源汽车电机驱动控制板用磁性元件的应用情况、面临的技术难点以及未来的发展方向。围绕上述问题进行探讨,为深耕这一行业的从业者进一步了解新能源汽车电机驱动控制板行业生态提供力所能及的点拨。

对话导览:

- 电机驱动控制板集成化的趋势促使磁性元件往小型化、扁平化方向发展,贵公司采取哪些方式缩小体积呢?

- 800V高压对磁性元件绝缘材料提出新的考验,且碳化硅等材料的应用使得磁性元件需往更高频率发展。磁性元件企业如何应对?

- 从耐温、散热角度来看,目前贵司生产的磁性元件耐温程度如何?有哪些方式可以提升这方面的性能?

- 安全性能成为当今新能源汽车用户重点关注问题,磁性元件企业可通过哪些方式提高产品安全性?

- 国产替代浪潮下,磁性元件企业如何更好把握这一机遇,满足客户需求?

- 成本控制也是许多企业关注的问题,磁性元件企业一般采取哪些方式控制成本?

对话嘉宾:

蓝海华腾:在新能源汽车电机控制器方面,为顺应集成化的发展潮流,现已推出了五合一集成控制器,三合一驱动电机控制器,二合一混合动力主驱电机等。(电机驱动控制板集成化的趋势促使磁性元件往小型化、扁平化方向发展,贵公司采取哪些方式缩小体积呢?)

海光电子吴新胜: 这个问题可以从两个方面解读:扁平化磁性元件的特点和车规磁性磁元件小型化(即缩小体积)。

1.扁平化磁性元件的特点

扁平化磁性元件有两种模型,绕线式和PCB结构结构, 对应的产品形态, 平板变压器,平板电感,功率电感,贴片变压器等. 这类产品的特点就是较传统高度矮,更长,更宽,(磁芯/骨架)以EFD,EPC,EQ居多, 大多要求所有原材料能承受回流焊, 较传统磁性磁元件的材料要求更多。 工业级客户端应用领域是模块电源,高端通信电源, 充电器, 海光从2002年开始就设计和生产这类产品。有丰富的设计经验,完备的供应商,成熟生产制造工艺。

2.车规磁性元件小型化(即缩小体积)方案

一般(如工业级)磁性元件如果要小型化, 应从降低铁损和铜损以及产品安规/结构设计上着手, 降低铁损,必须提高产品的工作频率,对应磁铁性元件是选用高频功率磁芯。铜损对应铜材(铜线和扁平线),产品安规设计对应绝缘材料, 即选用高密高强度高优特性材料. 车规磁性器件较一般磁性元件更关注产品的振动特性和高温特性. 为了满足振动特性就要考虑产品加固, 好的结构设计也会缩小产品体积。

雅玛西刘波:与户外用如5G基站电源、充电桩电源不同,由于新能源汽车有一定的空间限制,因此对元器件的体积要求更加小型化、扁平化。一方面,会选择用新型的磁性元件如平面变压器、一体电感等。此外,还可通过集成的方式优化工艺结构,从而优化磁性元件的安装空间,减少体积。不过最终选用哪种型号规格的磁性元件,都是基于客户的总体方案,包括其空间约束,板的布局等,我们再根据诉求选择合适的方案去匹配。

大忠电子李成:为了追求小型化方向,现在平面变压器的使用会更多一些,还有采用磁集成的设计来缩小体积。而电感器也普遍用薄膜的工艺来替代原本的积层工艺以及采用一体成型电感。许多企业也有推出小型化磁性元件,如TDK推出01005薄膜型射频片状电感,村田推出的电感型号0201到01005到008004,尺寸也越来越小,偏向标准化产品。我们公司在体积规格上更多采取定制化来生产,因此型号会更加多样,也更能满足企业灵活变动的需求。

广汽:虽然电机驱动控制板往集成化方向发展了,但是所需的磁性元件数量基本没变。从体积上来看,会有小型化的需求,但是我们也不会专门制定一个尺寸范围,更多的是通过市面上供应商磁性元件的情况,进行权衡性的选择。因为不同规格的磁性元件现在大都已经标准化了,无需再单独设计一个新规格。

普晶张工:采用宽扁、低矮的扁平磁芯(如东磁的ECW系列);选择功率密度高、损耗小的磁芯材质(如东磁的DMR96A);变压器结构尽量用扁铜和线饼设计,这样可以提高磁芯窗口的利用力,从而提高变压器功率。

比亚迪:随着800V高压平台越来越多,碳化硅等具有耐压特性的第三代半导体运用会越来越多。(800V高压对磁性元件绝缘材料提出新的考验,且碳化硅等材料的应用使得磁性元件需往更高频率发展。磁性元件企业如何应对)

雅玛西刘波:磁性元件的频率选择一般根据客户的芯片方案决定。传统的半导体材料大概在几百khz。近年来加入氮化镓、碳化硅等材料后,会达到1Mhz左右。理论上来说,还可以更高,现阶段我们磁性元件也完全能够适用高频率。但是过于追求高频化有可能会带来散热、电磁干扰增加等问题。

大忠电子李成:新能源汽车搭配800V高压平台,进而要考虑更多磁性元件绝缘相关的问题,如绝缘线材的选择、线圈与磁芯间的绝缘等,因此我们现在所使用到的绝缘材料和以前已经有了变化。传统的绝缘材料所制造出来的变压器和电感器有时无法满足高频需求,会再加入陶瓷材料增加绝缘和导热性能。就频率来讲,目前300khz-500khz是比较常用的工作频率。

海光电子吴新胜: 800V高压平台只从安规设计来看, 工业级充电桩(主流950V), 光伏辅助电源板(主流1100V,最高1500V), 磁性元件企业特别是海光, 在工业级已量产至少6年超过800V高压平台的磁性元件产品, 当前海光某客户模块电源的工作频率已达到1Mhz。车规800V高压平台可以借鉴企业之前的成熟经验, 当然车规磁性元件设计中也要关注振动和高温特性,符合ISO26262和AEC-Q200标准。绝缘问题引起失效,重点从原材料选择,结构调整,以及增加新工艺(如灌封填充)。

普晶张工:这个对我们磁性元件设计生产来讲,在设计时做好安规绝缘就简单多了。

伊戈尔叶工:800V的高压平台主要还是要解决绝缘耐压的问题。要提升绝缘耐压性能,就要保证绝缘距离,增加绝缘工艺,或者提高材料耐压;势必会引起 产品尺寸的增加,工艺更加复杂以及成本的提升;伊戈尔现在采用了一体成型的方式,很大程度上缩小了体积,同时保证了车载产品的可靠性要求,并且能将尺寸精度做的比较高,应用在800V高压平台上也是完全没有问题的。

比亚迪:高压高频会影响到散热问题,对电子元件耐温有一定要求。(从耐温、散热角度来看,目前贵司生产的磁性元件耐温程度如何?有哪些方式可以提升这方面的性能?)

普晶张工:选用H级或更高温的材料;其目的是要从设计结构时考虑散热(如加紫铜散热等)。

雅玛西刘波:铁氧体磁芯功率提高,温度提高会导致功耗变化。而适用碳化硅之后温升提高也会给整个设计环境带来改变,比如我们磁性元件用的线材温度等级会提升,对磁芯功耗的温度特性也会做相应更高的要求,带来新挑战。新能源汽车设计有其温度等级,我们磁性元件再根据客户不同的温度等级需求进行调整。

大忠电子李成:行业内普遍耐温在180℃左右,完全能够满足当前新能源汽车电机驱动控制板中对温度的要求。我们也在不断地提高磁性元件的耐温性和散热性,譬如增加绝缘材料的耐温等级,改进绝缘材料的散热,减小磁性元件本身的损耗。也有从结构设计上配合整机的散热方式进行更快的散热。

华域汽车电动马经理:随着新能源汽车用户对安全性能的重视,我们也推出了符合ISO26262标准要求的电机控制器。现在安规主要有国际标准26262,国家标准34590等,有些车企也会自己制定相关标准。

雅玛西刘波:针对安全问题,就是要符合安规。新能源汽车的安规相比其他终端领域更加严格,磁性元件的设计也会有所改变,因此我们常常会和上下游的企业共同沟通,一起参与设计。

大忠电子李成:安全性能如抗震方面,磁性元件企业可从骨架的强度、磁芯与骨架结合强度等方面去提升。更多时候,还是整机厂商去考虑这一问题,如怎样给磁性元件封装、灌胶等。电气安全方面则需要从设计上进行考量,需要全面考虑到隐患点进行规避。

佳扬电子肖锋:汽车的安全性特别重要,对于磁性元件来讲,保持产品一致性是保证其安全性的重要方式之一,因此会尽可能的采用自动化设备生产,不断提高我们产品生产的自动化率。其次还要加强产品的质量安全检测,质检合格的产品才能在市场流通。

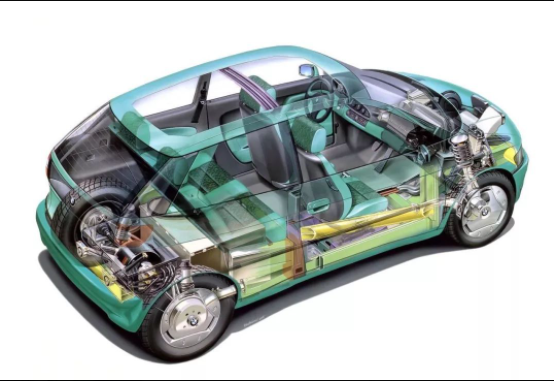

图源驱动视界

广汽:许多设计原理图最开始都是由国外设计,包括很多元器件的选型也基本定型,这导致当前使用国外的材料与元器件比较多。但是我们国家各大车企都在不断攻克这些技术难点,相信未来国产用的材料与元器件会越来越多。(国产替代浪潮下,磁性元件企业如何更好把握这一机遇,满足客户需求?)

佳扬电子肖锋:目前国内磁件产品的水平也得到明显的提升,实力也逐步跟上来了,国际上也普遍可以看到中国的被动器件。但不能否认实力最强的仍为日企、德企等外商,他们无论从技术还是品牌营销上,都比国内企业要更为成熟。我们也应像国外企业一样,更加注重品牌的建设与营销。

大忠电子李成:关于国产替代的问题,从公司层面来讲,其实都有考虑,包括品牌建设与营销,产品技术升级这些。我们做变压器必须跟客户共同沟通设计方案,因为高频变压器跟控制板是一体的。包括做磁集成的优化设计更需要跟客户沟通整体设计方案。

海光电子吴新胜:我们了解到,当前磁性元件在电机驱动控制板上国产替代程度也是比较高的。相比已量产100年的传统燃油车,新能源汽车国内车厂介入较早,有机会在汽车行业实现弯道超车。国内新能源汽车厂也愿意使用国内磁性元件。

目前国内磁性元件比较发达,作为磁性元件企业,我们应尽可能完善产品种类,探究多种工艺方法,适应不同企业的需求,为他们提供最优秀的磁性元件解决方案。

成本控制也是许多企业关注的问题,磁性元件企业一般采取哪些方式控制成本?

普晶张工:磁集成、自动化等方式可以提高产品的一致性,也能控制产品成本。

大忠电子李成:磁性元件要控制成本主要从人工和材料两个方面。要控制人工成本,就需要我们更多引进自动化设备,提高自动化生产水平。要控制材料成本,则取决于磁性元件的设计方案的优化。即怎样的设计才能在保证性能的前提下尽可能减少材料的使用量,亦或者是选择成本更低的材料。其实这也与我们国产材料的发展有关,因为国产材料的价格普遍还是更加实惠的。

结语:

据公安部统计数据,全国前三季度新能源汽车保有量达678万辆,中金公司预计,2021全年新能源汽车保有量826万量。

如今,新能源汽车已成为磁性元件重点应用市场之一。大比特产业研究室相关报告显示,以特斯拉为例,单是一辆新能源汽车电机驱动控制板上,就约用5颗磁性元件,整辆新能源汽车则至少需要160颗磁性元器件。结合今年我国新能源汽车保有量可推算,2021年光是我国新能源汽车电机驱动控制板上就要用到4130万颗磁性元件。若以整车计算,则高达13.216亿颗。

为减少重量、体积,并有效控制成本,集成化已成为电子领域普遍发展方向,电机驱动控制板也不例外。受集成化影响,磁性元件企业普遍采用更为宽扁、电感的磁芯,或是改变工艺结构设计,采取立绕的方式,选用更小型化的骨架、线材等方式来应对磁性元件小型化的发展趋势。

在对话中,许多企业反映,今年尤其关注800V高压平台以及碳化硅等第三代半导体的应用对新能源汽车及相关材料、元器件的影响。大部分新能源汽车厂商、磁性元件厂商都认为未来碳化硅在新能源汽车上的应用会越发广泛与普遍。由此带来的绝缘问题,磁性元件可采用三层绝缘线,拉长骨架pin脚等方式来解决。至于高频化的发展趋势,现如今磁性元件频率大多能实现300khz-500khz,甚至能达到1Mhz以上,远远超过新能源汽车用电机驱动控制板的要求。磁性元件企业纷纷展现出在高频方面的信心,认为国内磁性元件的技术水平在国际上处于领先水平。

由此,我们也再次关注到我国电子元件的国产替代问题。有新能源汽车整车厂提出只要国外没有实现技术封锁,整个新能源汽车的发展可以说都没有太大的技术瓶颈。他们也坦承,电机控制器中如主控芯片DSP、高压采样电路,电池包的母线电压采样,分压电阻、uvw三相采样电路等设计、器件选型受国外影响较大,不过近年来随着国内造车新势力的崛起,更多选用国产电子元件。相比之下,磁性元件则是当中国产替代程度较高的电子元件。

暂无评论