新型纳米晶磁性材料在新能源汽车800V平台下 EMC系统优化中的特性提升

2019年,保时捷发布了市面上第一款800V高压平台量产车——保时捷Taycan。随后,2021年,小鹏也正式发布了国内首款800V高压平台车型——小鹏G9。

到了2023年上半年,已有越来越多的车企向着800V高压平台进军,相继推出800V高压车型,如路特斯ELETRE、小鹏G6,还有23年下半年推出的合创V09、极氪CS1E、问界M9等。

对于车企来说,引入高压系统的目的都是为了提升效率,包括时间效率和能量流转效率。800V高压平台快充能缩短充电时间,所以800V高压技术能带来的第一个直观感受就是充电速度更快。目前来看,800V高压快充是主流车企们解决补能问题的共同选择,2019年保时捷Taycan拉开800V技术的序幕。此后,虽然现代Ioniq5、极狐阿尔法S Hi也搭载800V快充技术,但都没有掀起多大浪花。但从23年下半年开始,800V高压技术开始频频出现在一些新车或车企战略发布会上,而且也不再仅仅局限于800V高压快充系统,而是向全域800V高压平台进军。

目前包括比亚迪e平台3.0、通用奥特能平台、吉利SEA浩瀚平台,奔驰EVA、现代E-GMP、小鹏扶摇架构等平台架构都能够支持800V高压技术。2023年理想汽车在上海车展期间也推出800V超充纯电解决方案。从大趋势来看,800V高压平台已逐渐成为各大车企“技术军备竞赛”的重要一环。

不过,800V高压平台技术虽好,但是挑战也不少。800V高压平台下所带来的EMC技术挑战,主要就包含以下几个方面:

1. 800V高压平台需要用碳化硅器件SiC MOSFET替代传统硅基半导体器件Si-IGBT,碳化硅高开关速度、高电压,增大高频共模噪声;

2. 系统耦合干扰,兼容性设计难度高;

3. 充电功能复用,EMC滤波挑战增大;

4. 滤波设计迭代,周期长、代价高。

为了应对上述挑战,当车企应用800V高压平台技术时,就需要对包括电驱、OBC、DC-DC模块在内的核心三电EMC滤波系统进行重新设计。滤波系统包括电容和磁环,相对已经成熟标准化的电容产品,磁环设计更多是不同车企根据自身架构体系的要求进行针对性更强的定制化开发,这就对800V高压平台下的滤波磁环的材料特性提出了更高的要求。

具体而言,针对电机控制器模块,其供电为变频电源,含有高次谐波分量,逆变器、定子绕组、机壳形成回路,产生感应电压,称为共模电压,这部分共模干扰必须采用滤波磁环进行滤除,且SiC频率更高,因此产生的高次谐波干扰的影响频段也更趋于高频化,这意味电驱控制器DC输入端和AC输出端所采用的纳米晶滤波磁环要有更高的高频阻抗特性,兼容更宽的频率范围(9k-245MHz)才能满足EMC的要求。常规按照10k/100k频率设计的普通纳米晶滤波磁环特性已很难满足800V高压平台下电驱模块的EMC特性要求。

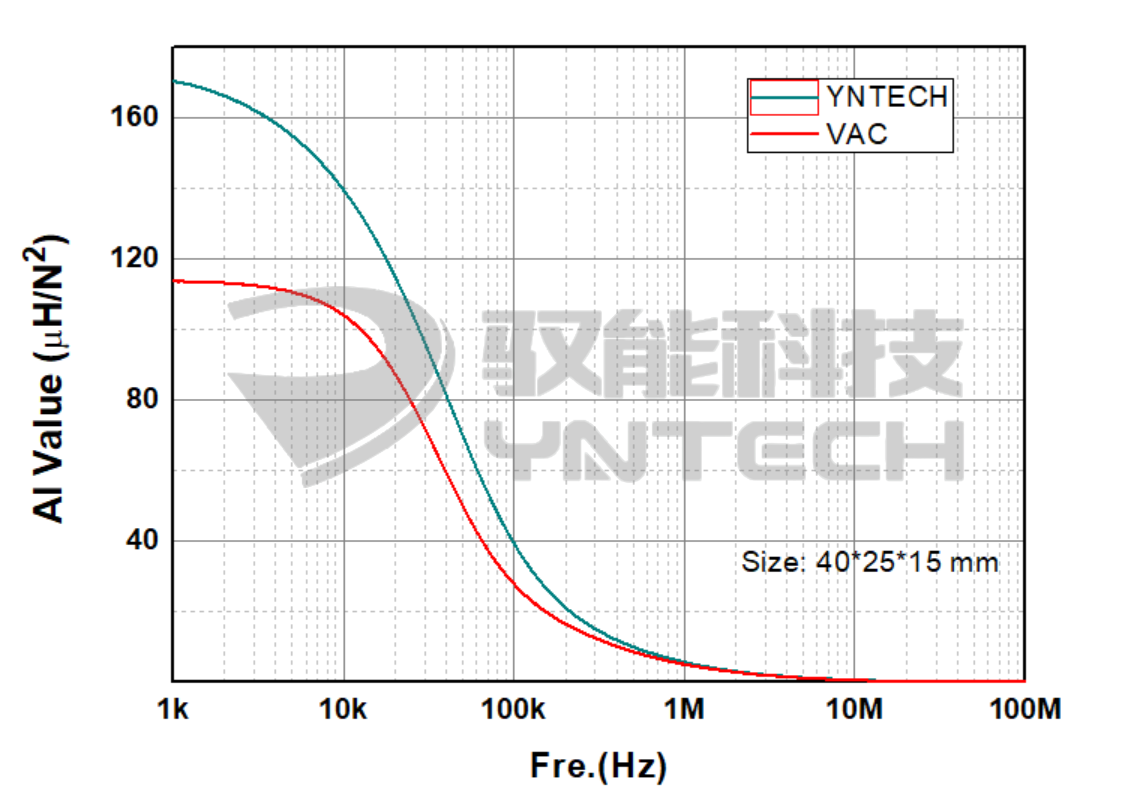

如下图1和图2显示了驭能科技纳米晶磁环与德国VAC纳米晶磁环的单匝电感及阻抗频率曲线对比(裸芯尺寸:40*25*15 mm),德国VAC的纳米晶磁环产品特性基本上代表了国际上纳米晶共模滤波磁环的先进水平(国内外中高端电动车型的共模磁环均参照其产品特性设计),而如下对比曲线显示驭能科技的纳米晶磁环产品从低频到高频范围内实现了对VAC纳米晶磁环的全频段磁导率性能覆盖,体现在共模滤波组件上的高频阻抗特性更是有明显差异,并呈现出频率越高,阻抗差值越大的趋势。这得益于驭能科技的纳米晶磁环产品采用更薄的纳米晶带材厚度:12-14 μm并采用更优化的强磁场热处理工艺(1500-2500 Gs)来控制产品特性,最终实现了纳米晶磁环超高初始磁导率(≥160k),但随着频率上升衰减幅度并未急剧下降的产品特性,从而达到提高共模滤波磁环组件高频阻抗特性的效果,能更好的满足800V高压平台下电驱滤波磁环的设计要求。

图1 纳米晶磁环

图2 纳米晶磁环

这种高初导、低衰减的纳米晶磁环的频率特性不仅能有效增大电驱用滤波磁环的高阻抗的频率覆盖范围,更有利于减少OBC及DC-DC模块中共模电感的绕线匝数和电感元器件的体积,降低共模电感中匝间电容对阻抗特性的负面影响从而在实现更优化的阻抗的同时有效降低电感元器件的成本和空间占比。

图3为11kW-OBC模块中共模电感使用的纳米晶磁环优化前后的磁导率特性对比,对应纳米晶磁环的规格为:38*24*15mm(OD*ID*HT),优化的纳米晶磁环的磁导率特性从最初设计的100kHz:≥35,000提高到了优化后的100kHz:≥45,000,100k频率下磁导率提升幅度达到28%以上,为后续电感设计匝数的减少提供了磁芯材料特性上的保障。

图3 纳米晶磁环

这款共模电感最初设计为绕12匝实现100kHz频率下5.0 mH以上的电感量,在磁环特性优化后,可以降低绕线匝数至11匝即可满足100kHz频率下5.0 mH以上的电感量,匝数的降低可以有效降低线圈的匝间电容影响,从而进一步提升电感的阻抗特性。

图4为采用优化后的纳米晶磁环制作成共模电感后的阻抗特性对比,可以明显的看到电感的高频阻抗特性得到了大幅度提升,这说明纳米晶磁环的高频磁导率的提升或者说纳米晶磁环磁导率的频率衰减变缓对共模电感高频阻抗特性的优化会带来极大的提升。

图4 纳米晶磁环

此外,对应11kW及以上功率的OBC,基本上都是三相电路的设计方案,对应纳米晶共模电感设计而言,除了要考虑实现更高的磁导率特性以满足高频高阻抗的特性外,还要考虑三相不平衡电流的影响。

三相不平衡电流对于纳米晶共模电感的最大影响就是让纳米晶磁环在工作时过早进入磁性材料的饱和态从而引起磁性材料温升过高继而发热严重造成烧机现象,对于软磁材料而言,一般来说,材料的磁导率越高其抗饱和特性就越差。

图5为不同磁导率规格的纳米晶磁芯在直流叠加下的磁导率衰减特性,可以明显看出,不同磁导率规格的纳米晶磁芯对直接叠加的响应还是有比较大的差异,所以对于大功率OBC模块中的三相共模电感设计,除了保证高频磁导率以外,还要考虑如何提升磁导率的线性度特性,即:在保证高磁导率的前提下尽可能地提高磁芯的抗饱和特性,驭能科技针对这类大功率的应用场景开发了不同磁导率规格的纳米晶磁环系列产品以满足不同应用场景下的磁芯的抗饱和特性要求,请参考图6:

图5 纳米晶磁环

图6 纳米晶磁环

而对于电驱用纳米晶滤波磁环,电流的输出端UVW三相与电机连接,由于电机的绕组一般较多,当电机在工作时三相绕组会出现幅值不等的感生电流,导致输出端共模电感磁环在工作时存在不平衡电流的情况,这就使得该磁环也同样需要具有一定抗饱和能力才能保持较好的EMC效果,使用较低磁导率的YN-300系列(μ=30,000)材料制作的同款电驱磁芯比高磁导率的YN-800系列(μ=80,000)在不均衡电流下阻抗更高。

下图7为YN-300系列和YN-800系列抗饱和特性对比,这也解释了为什么磁导率更低的磁环阻抗特性会更高,因为在三相电路中,纳米晶磁环的静态磁特性只是一方面,更多地要关注纳米晶磁环在动态不平衡电流工作下的实际磁导率特性,这才是反映到磁环工作时的正常状态,也更利于解决实际EMC问题时的共模磁环设计选型。

图7 纳米晶磁环

上图6所示中,在驭能科技的纳米晶磁环的不同磁导率规格系列中,最低的磁导率规格为:μ=180,这是非常特殊的纳米晶磁环特性,主要针对在DC-DC模块中的低压侧功率电感应用,在该应用场景下需要功率电感磁环具有非常好的抗饱和特性,即:在160-220A电流下,功率电感磁环的磁导率衰减特性要可控范围内(一般要求在衰减比率≤20%)。在大多数的设计案例中,一般采用低磁导率的镍锌铁氧体的设计方案满足大电流下抗饱和的应用要求,但随着DC-DC模块的功率提升(从最初的1.5kW提升到2.0-3.0kW及以上),镍锌铁氧体的抗饱和特性进入到设计瓶颈,急需抗饱和特性更好的磁性材料来满足更大功率的DC-DC模块应用。

在软磁材料体系中,纳米晶材料因为具有更高的饱和磁感而被认为是铁氧体材料的最优替代方案,但在这类大电流应用场景中,如何降低纳米晶磁环的磁导率特性来提高其抗饱和特性则成了各个磁芯厂家难以攻克的技术难点。对于如何降低纳米晶磁环的磁导率特性,行业内一般有两种方式来实现,一是采用成分调整,即:在现有纳米晶磁环材料成分体系中引入Co、Ni两种铁磁性元素增加磁性材料的磁各向异性常数结合强磁场的热处理实现磁导率的降低;另一种方式采用张力退火的工艺,增加磁性材料的感生磁各向异性常数来降低磁导率。这两种方式基本都较容易实现μ=1,000-2,000范围内的低磁导纳米晶磁环的批量生产,但对于μ=<1,000以上的低磁导纳米晶磁环,两种工艺路线都各有其局限性,而驭能科技基于对纳米晶磁环材料成分体系及热处理工艺相关的技术积累,创新性的结合了两种工艺方式的突破,实现了μ=180超低磁导率纳米晶磁环的批量化生产。

下图8为驭能科技 μ=180超低磁导率纳米晶磁环的抗直流叠加特性以及与行业内其他竞争对手的特性对比,从对比数据中可以看到,目前行业普遍要求在160A直接叠加下,电感量衰减要≤20%,而驭能科技的低磁导率磁芯产品在160A直流叠加下,电感量的衰减可以做到≤5%,而当直流叠加要求增加到200A时,其他竞争对手的电感量衰减普遍都超过30%以上,驭能科技的磁芯还可以保证≤15%的电感衰减量,相对于其他竞争对手,性能优势非常明显,也进一步说明驭能科技的技术工艺与常规工艺有较大区别的。由此可见,驭能科技的超低磁导率磁芯产品更能满足800V高压平台下DC-DC模块中的功率电感需求发展趋势,即:更大工作电流、更大功率的需求。

图8 纳米晶磁环

图9 纳米晶磁环

此外,驭能科技拥有优异的纳米晶磁芯切割工艺,开发的C型磁芯100k磁导率可达15,000以上,产品成功商业化应用于大功率氢能燃料电池的DC-DC模块中的输出端共模电感。

未来,驭能科技还将进一步在材料成分和纳米晶磁芯的后处理工艺上继续探索,开发出更多具有优异软磁特性和更具性价比的磁芯产品,以满足新能源汽车800V高压平台价格对应磁性元器件及材料更高的的特性要求。

暂无评论