制造商向方案商转型 全方位服务终端客户 ——专访奋发电子(东莞)有限公司技术经理饶金火

2010-02-22 10:32:37

来源:《磁性元件与电源》2010年2月刊

点击:2421

自1995年创立至今,历经十余载探索与努力,奋发电子(东莞)有限公司(以下简称“奋发电子”)已成为一家设计、制造、销售各类SMD电感和变压器的专业企业。近年来,为顺应市场发展的变化,贴近终端客户的要求,奋发电子开始了由传统制造商向新型方案商转型的探索之路,并在新产品——一体成型大电流电感的研制实践中逐步加快企业OEM向ODM转变的步伐。制造向创造的转变,除了需要领导者的魄力,需要创新的精神,更需要始终如一对信念的坚持和努力。奋发电子是如何由OED向ODM迈步的?奋发电子今后又将如何致力新产品一体成型电感产品打造电感方案商品牌?我们将通过专访奋发电子一体成型电感产品研发的见证者——技术经理饶金火,和您一同分享奋发电子自主研发新产品、由制造商向方案商转型的背后故事。

大比特记者与奋发电子(东莞)有限公司总经理李国鹏(左)、技术经理饶金火(右)合影

致力一体成型电感 实现产品升级

奋发电子目前产品有56个系列,1000多个品种,并成为国内首家开发贴片式SM042、062T、063T、104T、135T系列大电流电感产品,产品广泛用于手机、笔记本电脑、数码相机、数码产品、PDA掌上电脑、电脑显卡、网卡、夜晶显示器模块、汽车电子、冷光灯、网络通讯、调制解调器、全球定位系统、电视机、电子手表、电话、高档电子玩具、运动器材及医疗仪器等,产品远销欧美、东南亚、遍及珠江三角洲。

一体成型电感作为奋发电子自主研发的新产品,是奋发电子后期重点布局大中华市场的品牌。相比较传统的电感,一体成型电感拥有无可比拟的优势:全封闭、噪音小、电流大、体积小等。“自主研发一体成型电感,投入非常大,设备、资金、人才,都不可缺失。”饶金火强调,“但一体成型电感带给企业的是可自动化生产,从原来的人工制造转型为设备自动化生产,这是产品的升级,是未来中国加工业的必经之路。”无疑,受金融危机影响,电子产品制造业经历了最严寒的冬天,越来越多国内企业意识到,在保持产业发展基础上,加快产业结构调整,突破核心技术,自主创新,由制造向创造转型已是时代发展的必然要求。

奋发电子选择一体成型电感发力大中华市场,迈出制造向创造转变的第一步,这并不是一时冲动,而是经过了深思熟虑。2006年,奋发电子通过对一体成型电感市场的深入分析与精细评估,成立了专案研发小组开始了自主研发大电流一体成型电感的探索。从粉料配制研发、生产设备索询与研发、制程自动化研发到产品结构研发及相关专利申请,近2年时间,耗资约800多万元,2008年初推出6大系列产品(电感量可以从0.1uH-47uH,电流范围:1A-100A,还可以依客户需求开发)。其中DM1312成功出货美国最大电感经销商Inductor,DM1714成功由美商Bourns推向音响产品。在很短时间内DM1210/DM0808也进入大中华市场,被广大客户应用于各式Motherboard/VGA卡及相关音响产品上。2009年奋发电子成功获得插件一体成型电感国家专利证书。

继成功开发插件一体成型电感后,2009年5月份,奋发电子又成功开发出大电流一体成型贴片电感,6月份SM063T系列产品成功生产出货,广泛用于EPC电脑上,并不断提升市场占有率。6-11月份间奋发电子相继开发出与Vishay/Cyntec对等的SM062T/SM104T/SM135T/SM137T三系列产品,电感量范围从0.1uH-47uH,高度最低至2mm。12月份又成功开发SM042系列(4mm*4mm*2mm)样品。

实际上,一体成型电感技术在美资、日资、台资等企业中已不是一种新技术,但由于存在不少技术瓶颈,目前只有几家企业在做,并且这些企业都是和国外一些大的终端客户实行捆绑供应,处于一种垄断地位。近两三年来,国内企业开始了一体成型电感的研发探索。作为后起的国内企业,奋发电子尽管在研发一体成型电感中遇到了不少挫折,但致力于实现产品由人工制造向设备自动化转型的升级,已取得了初步的成就。

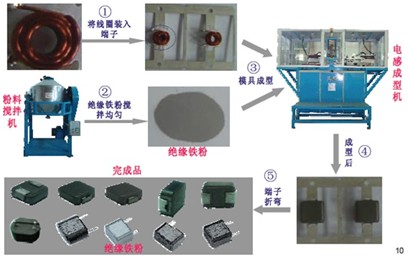

一体成型电感成型机器

研发与市场共进退 攻克层层难关

新产品的研发从来都是一件困难事,除了投入大,还得冒大风险。这也是国内制造业中小型企业在研发方面几近空白的原因。“研发一体成型电感的风险非常大,这过程有太多的困难需要攻克。”饶金火告诉记者说,“为了规避风险,一开始,奋发电子就注重研发与市场结合。通过业务手段了解产品本身的局限性、市场需求、市场问题点、客户端的问题点,再由研发部罗列所有的问题,去分析产品的可行性、专利点等,然后再去设计产品结构,验配粉料等。”

据了解,一体成型电感目前在终端客户应用中存在以下三大问题:第一,过IR-reflow开裂;第二,产品在Irms测试时温升过高;第三,产品表面喷漆问题,包括松散与脱落问题和过IR-reflow时变色问题。针对以上问题,“奋发电子注意粉料配制细节的处理,注意与客户PCB Track thickness和PCB Size设计融为一体,并不断更新工艺,与供应商共同开发新材料来解决这些难题。”饶金火指出,“奋发开发一体成型电感是曲折困难的,也是可喜的。整个研发与业务团体,每周开会一次,不断检讨市场上各生产厂商一体成型电感的不足之处,在结构上我们大胆走革新之路,成功解决客户所遇到开路问题与电阻不良问题,同时线圈与leadframe焊接方式公司已申请发明专利。由于市场竞争越来越激烈,奋发电子不断优化粉料成份以满足市场需求,在完全满足Core loss.初导磁率、表面阻抗(1Mohms 以上)、耐压条件多项关键参数上,不断突破粉料成本,并成功摆脱一流大厂价格上的围堵。”

目前,一体成型电感产品的应用局限性比较大,基本是应用在低电压、大电流方面,在Motherboard/VGA卡上。“实际上,一旦电感量能突破,在音响、开关电源等应用领域将有广阔的市场空间。当前奋发电子产品主要应用在Motherboard/VGA卡上,未来奋发电子会往音响、汽车电子、LED灯、开关电源灯方面去突破。”饶金火表示说,“我们另一个关键目标市场是开关电源。开关电源市场是很大的,但目前我们在这方面还存在两个瓶颈,一个是绕线的工艺,另一个是当电感量做得越高时,要求线径越小,电流越小,成型的难度就越大。另外,如何将低导磁率的粉料向高导磁率突破,这也是所有电感厂商所面临的难题,包括Vishay和Cyntec 。”

无疑,一体成型电感产品本身存在不少亟待突破的技术难关,作为新产品推广,也需要不断扩大市场应用领域,需要不断攻克终端应用客户出现的问题,因此,研发和市场肯定不可脱离。“正是基于此考虑,奋发电子又开拓了一个将近20-30个人左右的深圳市场OFFICE,扎根于聚集了新产品、新技术和人才的深圳科技园,希望及时捕捉市场上的最新资讯,再由研发部与客户沟通下一步的研发配合。”

一体成型电感组装技术

自主研发粉料 突出核心竞争优势

在美资Vishay、台资Cyntec等企业的产品已经相当成熟时参与市场竞争,定位市场和确定产品竞争优势至关重要。“首先,奋发电子着眼于中国市场,然后放眼全球市场,中国市场是他们所忽略的市场;其次,与他们不同的是我们产品品种系列非常齐全,我们考虑到所有能使用这个产品的终端客户,与终端客户建立深度合作伙伴关系,从普通加工商到方案提供商,是奋发最大的竞争优势;最后,拓宽整个系列产品,保持产品的灵活性,并将产品与专利相结合,保障客户的利益。”饶金火表示说。

不管是解决当前一体成型电感所面临的开裂、温升过高、表面喷漆问题,还是要在未来的市场竞争中保持长久的竞争优势,粉料都是最重要的一步。“粉料是一体成型电感的三大核心之一,没有粉料就没有一切。”饶金火强调指出,“当初的想法是买粉料,但由于成本、买粉料困难等方面原因,同时,考虑到一旦买粉料,奋发又还是原来的加工厂,于是我们狠下心来自己独立研发粉料,突出自己的核心竞争力。”

一体成型电感打破了传统产品完全组装的模式,传统电感产品是一个纯加工、赚加工费的盈利模式,但一体成型电感却不同,“它往上游推进了一步,做材料,再做产品,这对企业而言,无疑是有了两个竞争力。这也意味着企业不再是做好做精做出一个漂亮的电感来,而是在做好外观的同时也做好内在。”饶金火指出,“奋发电子已经实现以产品研发为主向,产品研发与材料研发相结合的转型。”

实际上从相关设备、模具、设计图纸、产品结构的准备,到真正开始着眼于粉料的配制,“过程相当曲折!”饶金火表示说。虽然大家熟知原料是德国进口的羰基铁粉,“但关键是你如何把原料做到所需电感上,里面牵涉到的配方是每个企业的秘密武器。”

实际上,粉料的配制也是一个非常复杂的过程,对原材料进行表面阻抗处理后,烘干,再添加粘结剂,粘结剂完后进行再烘干,分筛,加一些润滑剂、脱膜剂等,最后进行电性参数测试。“配制优质粉料,有几个关键的要素:第一,表面阻抗能达到1兆欧以上,这是一个技术;第二,在初次导磁率上要做到高磁导率,部分应用要产品工作频率能达到5兆以上,把损耗做低,这也是一个难题。另外,如何把粉料的流动性做好也非常重要,因为需要把它灌到模具里,均匀地分布。”饶金火指出,“任何一个环节做不好,都意味着这些粉料的浪费,从而造成成本浪费。”

尽管粉料的配制困难重重,但为突出产品核心的竞争力,奋发电子不惜花费大量人力、物力、财力独立配制,并取得了可喜的成绩。“从核心粉料入手,同时通过与国家大学院校科研力量合作来加强研发力量和创新技术水平,2007年底奋发电子就成功配制出插件一体成型电感粉料。目前,优质的粉料已引来不少国内企业甚至国外企业的热情加盟。”饶金火告诉记者说,“未来,奋发电子对新产品研发和人才储备的投入将会进一步加大,占到公司产值的5%-10%。从加工企业走向科技企业,从制造到创造,不断提升企业的科技实力,增强企业的核心竞争力。”

打造方案商品牌 全方位服务终端客户

中国制造业尤其是电子变压器、电感行业,传统的制造方式就是终端客户提供样品,行业企业按照样品去批量生产,是一个纯加工的方式。当前,中国企业要在开放的市场竞争中拥有自主权,要在国际市场上占据一席之地,就必须创自己的品牌,这也就意味着传统的OEM模式已经不合适,必须向ODM转变。从制造向创造转型,也是近年来中国政策鼓励的方向。顺应时代发展要求,奋发电子开始了打造方案商品牌之路,致力全面配合终端客户,全方位服务终端客户。饶金火强调说:“奋发以后走特殊化的路线,从自有品牌出发,加重研发部分,从电感供应商向方案商转型。”

“只要客户告知我们所需的电感用在什么地方,空间的大小、相关性能,研发部就切入进去,为客户提供方案,或者与客户一同研发。”饶金火说,“从制造商向方案商转型是一个必然发展趋势,这也是中国磁性元件企业与台资、日资、美资等领先企业竞争的关键,借鉴他们和大品牌商合作的方式,未来中国的元器件企业配合本土品牌终端企业做方案的研究配合,市场前景非常乐观。”

目前,为打造企业方案商品牌,奋发电子一体成型电感产品研发更注重系列产品和特制产品。饶金火指出:“实际上奋发电子一体成型电感都是系列产品,但是,有别于其他企业,奋发电子的系列产品可根据客户的意愿去定制,于是有了特制品和系列品。这是我们全面服务终端客户、拓宽产品线广度的第一步,当然这要求设备具有共用性。”

饶金火分析说:“目前,这个产品覆盖范围还不够全面,Vishay、Cyntec等所推的都是欧美高档大型客户。他们忽略了中国整个市场,像2009年整个深圳EPC电脑电感缺货,这就是商机。”他指出:“做电感,奋发电子希望每一个终端客户都能用到奋发的产品,而不是只有大型客户才能用。”为了更好地配合终端客户要求,“我们一直在突破,电感量目前已经做到47uH,还在往上做,我们希望能拓宽市场应用范围,也拓宽客户的服务对象。”

但配合终端客户的开发,肯定也会存在困难。对于非专业客户提出的不合理要求,“我们会根据客户的要求给他们设计方案,并解释电感设计的要求等各方面信息,让客户知道我们的专业。”饶金火表示说,“一旦定制了方案,就会牵涉到很多问题,比如材料储存,模具开发时间及分摊费用,样品的交期,测试等要求,我们会制定详细的计划,并且每周汇报跟踪,对开发中出现的问题,不断跟客户沟通完善。同时,跟我们的供应商配合去开发。总之,研发走出去,了解客户需求,一同解决问题。”

顺应整个电感行业发展趋势,“奋发电子产品也将往超薄、超小、高度集成化方向发展。为符合低碳时代环保节能的要求,我们不断创新。”饶金火表示,“我们致力于生产模式从OEM向ODM转型,未来3-5年内,功率电感销量实现世界前列的目标。”

近年来,随着中国市场发展的变化,传统的电子变压器电感器市场已然走向高度成熟与饱和,越来越多的企业加盟,利润空间越来越小,企业要在激烈的竞争中寻找出路、寻求生存的空间,转型是企业唯一的出路,也是中国加工制造业发展的必然趋势。2009年底,胡锦涛同志在广东考察时也明确提出,要推动中国企业从中国制造向中国创造转变。无疑,奋发电子已认识到转型的重要性,当前,奋发电子已迈出了转型的第一步,并可以预见美好的明天。

奋发一体成型电感产品

暂无评论