基于ZVS的逆变焊/割多功能数字化电源的研制

1 引言

在全桥逆变中,开关管的损耗与开关频率成线性关系,如采用传统的PWM控制方法,功率开关管工作在硬开关状态下,产生较大的开关损耗,且随着频率的提高而增大。有研究表明:频率在20kHz,采用IGBT功率器件的PWM硬开关弧焊逆变器,其功率器件损耗占总损耗的60%~70%,甚至更大[1] 。

目前在逆变焊/割$电源的研究基本上都是围绕逆变器的安全运行和低耗问题展开的,软开关脉冲调制变换技术就是研究中的一个热点。对软开关理论的深入研究以及软开关技术的广泛应用,为焊/割$逆变器的向前发展提供了保证,直接推动了焊/割设备的不断更新换代。全桥零电压开关变换器将移相控制与软开关技术相结合,极大地降低了功率器件的开关损耗,并改善了元器件的运行环境,是目前逆变焊/割电源发展的主要方向之一。但是文献中对软开关的实现机理描述不一致,本文将从

ZVS软开关实现机理以及关键元件参数对ZVS软开关的作用几个方面对ZVS进行全面清晰的描述。

传统的逆变焊/割电源多为模拟控制或模拟与数字相结合的控制系统,逆变焊/割电源控制系统结构相对复杂,成本偏高且不利于进行精密控制。数字信号处理器的问世为实现全数字化、智能控制$逆变电源控制系统的研究提供了良好的硬件支持。由于DSP具有强大的数据处理和高速运算能力,本文研制了一台基于ZVS的逆变焊/割多功能数字化电源,这为进一步开展弧焊逆变电源的智能控制研究奠定了基础。

2 主电路拓扑

移相全桥zVS-PWM变换器电路是目前应用最广泛的软开关电路之一。它的特点是结构简单,同硬开关全桥电路相比,在不需要增加辅助功率开关的情况下就可以使电路中的四个开关管都在零电压的条件下开关,这得益于移相控制这种独特的控制方式。移相控制中,每个开关管导通和关断的时间固定不变,每个桥臂的两只开关管互补导通,斜对角两只开关管的导通角相差一个相位,即移相角,通过调节移相角的大小来调节输出电压。主电路结构如图1所示,T1、T3分别超前T4、T2一个相位,因此称T1和T3组成的桥臂为超前桥臂,T4和T2组成的桥臂为滞后桥臂。移相全桥ZVS PWM变换器利用变压器的漏感或原边串联电感和开关管寄生电容或外并电容来实现开关管的零电压开关。图中D1~D4分别是T1~T4的内部寄生二极管,C1~C4分别是T1~T4的寄生电容与外接电容之和。谐振电感Lr包括变压器漏感Llk和变压器原边串联电感。当开关合在c点时,输出全波整流,为弧焊模式;当开关合在d点时,为全桥整流,为切割模式。切割工况还需要单独的引弧电路串联在电源输出端,由割枪启动此电路。

图1 ZVS主电路拓扑

3 ZVS软开关实现机理以及与关键元件参数的关系

软开关谐振电路中不同的谐振参数与开通、关断过程的开关管压降和电流轨迹关系如图2所示。图2中通态工作点A,有正驱动信号且等效电阻rT=0,开关器件接通;断态工作点C,无正驱动信号且等效电阻rT=∞,开关器件断开;开通过程:处于断态的开关器件被施加正驱动信号后,其等效电阻rT从无穷大的断态变为rT=0通态的过程,如CEGA、CFHA以及COA;关断过程:处于通态的开关器件被撤除正驱动信号后,其等效电阻rT从rT=0的通态变为rT=∞断态的过程,如ABC、ADC、AC以及AOC。图2中曲线ABC表示硬关断,曲线CEGA表示硬开通,硬开通和硬关断的损耗均很大。

图2开关过程vT,iT轨迹图

移相全桥零电压开关PWM变换器谐振参数选择与开关轨迹有着密切的关系。在PWM频率f,以及上下管死区已定的情况下,确定谐振电容C1~C4,谐振电感值Lr。

3.1 谐振电容的选择

C1、C2、C3、C4的作用是使开关器件在关断时其两端电压从零逐渐上升,实现软关断,减少关断损耗。在开关器件关断、开通过程中,电容与Lr谐振,使开关器件在施加驱动信号开通时(开关管等效电阻从无限大降为零的过程中)开关器件两端电压为零,实现零电压开通,无开通损耗。然后当外部电路使开关管建立电流时,在电流上升过程中,由于开关管已处于等效电阻为零的通态,因此建立电流iT的过程中也无开关损耗。

关断过程:在各开关管两端并联一个电容,可以使开关管关断期间iT从Io减小到零的过程中,其端电压vT缓慢上升且数值不大,因而关断损耗Poff=iT·vT比较小,实现软关断。文献[2]认为此过程为零电压关断。事实上,任何开关管在关断前电压都是为零的,而且关断过程电压是从零上升到vin,并不是文献中所说的零电压关断,所以本文认为关断过程电压是上升过程,期望关断过程中流过开关管的电流为零,损耗达到最小,这是另一种ZCS电路所关心的。

但是在移相全桥电路中,同一桥臂的两个电容值的充放电时间必须大于开关管的关断时间,才能保证关断损耗比较小[3] ,如图2中的曲线AC所示;若并联电容充放电时间小于开关管的关断时间,也就是说某开关管所并联电容电压已经上升到输入电压,而开关管还存在小电流,如图2中曲线ADC所示,没有完全实现软关断,关断损耗比曲线AC所示情况大。文献[4]提到,若选择临界电容的话(iT下降为零时,vT正好上升为vin),关断损耗最小。

开通过程:为了实现零电压开通,就必须保证死区时间大于开关管充放电时间,保证在死区时间里面开关管并联的电容已经放电完毕,二极管导通,开关管两端电压为零,如图2中曲线COA所示;若死区时间小于开关管充放电时间,在死区时间里面开关管并联的电容还未放电完毕,开通瞬间,二极管不导通,开关管两端电压为未放完电的电容电压,如图2中曲线CFHA所示,没有实现零电压开通。

所以开关管实现ZVS对开关管并联电容的要求是:开关管关断时间<并联电容充放电时间<死区时间。

3.2 谐振电感的选择

超前桥臂比滞后桥臂更容易实现ZVS,各种文献有不同的解释。有的文献认为:由于参与超前桥臂谐振的等效电感大于参与滞后桥臂谐振的等效电感,所以超前桥臂比滞后桥臂易于实现ZVS。文献[2]认为文现ZVS的条件:要实现开关管的零电压开通,必须有足够的能量来抽走将要开通的开关管的结电容(或外部附加电容)上的电荷,并给同一桥臂将要关断的开关管结电容(或外部附加电容)充电。

本文对上述说法持有异议。本文认为,超前桥臂实现ZVS不需要谐振电感也可以做到,需要谐振电感完全是因为需要将超前桥臂电容上面的能量的一部分通过谐振电感送给滞后桥臂,以实现滞后桥臂的ZVS,谐振电感的存在,副边存在占空比丢失。

从谐振的观点来看,并不是等效电感越大,发生谐振的电容充放电越快,而是越慢。也就是说,超前桥臂由于发生谐振的等效电感大反而电容充放电越慢,势必增大超前桥臂的死区时间才能更好的实现超前桥臂的ZVS,所以单就超前桥臂而言,等效电感越小越好,甚至可以不要。然而尽管滞后桥臂由于发生谐振的等效电感小而电容充放电越快,但是由于超前桥臂传给等效电感的能量只有很少的一部分参与了滞后桥臂的谐振,所以超前桥臂的并联电容选取大于滞后桥臂的并联电容,在选择好了滞后桥臂并联电容以后,需要选择足够大的参与滞后桥臂谐振的谐振电感才能使得滞后桥臂谐振电感的能量足够滞后桥臂电容的充放电,以满足滞后桥臂的ZVS。

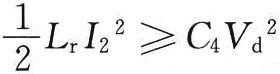

当C3=C4时,电路滞后桥臂实现零压开通的条件是:

其中,Lr为谐振电感,I2为滞后桥臂开关管关断时原边电流的大小,C为滞后桥臂并联电容,Vin为输入直流电压。为了在任意输入实现滞后桥臂的ZVS,输入电压取最大值,当然谐振电感不能太大,不然加重占空比损失。上式表明轻载时I2小,难于实现零电压开通。但是轻载时负载电流小,即使是硬开关损耗也并不很大,故在设计选择电感Lr和电容C参数时,只考虑在一定的负载电流下实现零电压开通即可。

[page]

4 软开关焊/割电源的数字控制系统

4.1 基于DSP的移相PWM波的实现方法

在传统逆变电源的控制中,DSP芯片均是通过调整输出PWM方波占空比来调整电源输出能量的大小。而实现逆变桥开关管零电压开通和软关断的一个条件就是要求逆变桥2个斜对角的开关管要有一个错开开关的时间,即要有一定的移相角。因此,研究DSP的移相PWM方波的实现方法,对实现焊/割逆变电源的智能控制是十分必要的。

本文应用基于DSP全比较单元生成对称PWM的方法生成直接相移脉冲,生成方法见图3所示。基本原理是:利用DSP事件管理器中的两个全比较单元输出四路脉冲。由全比较单元1输出超前臂上下管脉冲,全比较单元2输出滞后臂上下管脉冲。两个全比较单元的比较寄存器数值按照调节器输出的要求在下溢中断和周期中断当中不断的修改,如图3所示。在下溢中断中赋给CMPR1&2在计数器计数下降沿比较值,在周期中断中赋给CMPR1&2在计数器计数上升沿比较值。计数器计数周期为脉冲周期。实际编程时,需要按照全比较输出对称脉冲的设置方法设置。

总之,直接相移PWM方法不需要添加硬件去合成脉冲,简单,灵活,可靠。

4.2 数字控制系统的软件流程

系统软件主要有主程序和中断程序两大部分。图4和图5分别为主程序流程和T1的周期中断子程序。

主程序主要是完成系统初始化,开关机检测,开关机初始化,然后进入主程序循环等待中断。

图3 基于DSP的直接相移PWM生成方法

图4 主程序流程图

图5 T1周期中断子程序

周期中断程序,下溢中断程序和PDPINTA程序共同构成系统中断程序。在周期中断程序中完成空载电压的软启动,读取电压电流采样值,通过在负载状态下判断输出电压若高于一定数值转换到电压闭环,实现空载恒电压输出;空载状态下检测输出电流若高于一定数值程序跳转到电流闭环,实现负载恒电流输出。在两种不同工况下实施各自的控制算法等工作。实现了空载时电压环工作和负载时电流环工作,从而很好的实现了焊/割电源陡降外特性。下溢中断程序用来更新CMPR1和CMPR2的值。

当主电路出现故障时,如输出过压过流、直流母线过流、输入过压欠压以及机器过热等,外部硬件产生信号去封锁脉冲放大和整形电路,同时产生PDPINTA信号送DSP,DSP内部产生PDPINTA中断封锁脉冲输出。

5 实验

采用以上原则研制10kW多功能逆变弧焊/等离子切割电源一台。输入电压直流500V±15%;开关频率:20kHz;输出空载电压:弧焊工况时为70V,切割工况时为160V;输出电流:切割工况时为40-100A(可调),弧焊工况时40~250A(可调),推力电流:0-60A(可调)。控制器采用TI公司的DSP芯片

TMS320LF2407。

焊接输出电流150A时ZVS实验波形如图6所示,其中通道1为超前桥臂开关管管压降、通道2为对应的开关管驱动波形。

图6 输出电流150A时ZVS实验波形

从图6中可以看出,开关管开通时,管压降已经降为零了,为零电压开通。开关管关断时,管压降以一定的斜率上升,基本实现了零电压关断。

当焊接电流设定为175A,焊接空载电压设定为70V,空载一短路负载过程焊接电压电流波形如图7所示,其中,通道1(RifA)为焊接电压,通道2(RefB)为焊接电流。

图7 空载-短路-负载过程焊接电压电流波形

由图7可以看出,空载时输出电压为70V,输出电流为0A;从短路到燃弧的过程十分短暂,只有不到2个毫秒。燃弧后,焊接电流稳定。

当切割电流设定为65A,切割空载电压设定为160V,在切割12mm低碳钢时输出电压电流实验波形见图8所示。

图8 切割时输出电压电流波形

由图8可以看出,空载时输出电压为160V,输出电流为0A;引弧瞬间电压下降到大约空载电压的一半80V左右,电流上升到90A左右;引弧成功后正常切割时,输出电压为110V,输出电流恒定为65A,从输出电压电流曲线看此电源完全满足切割电源要求,切割质量好。

6 结语

移相控制ZVS PWM全桥变换器有如下特点:

(1)由于工作于零电压开关条件下,因而大大减小了开关损耗,有利于提高开关频率,减小变换器的体积和重量;

(2)无论副边是全桥整流方式还是全波整流方式,变压器原副边的电压电流符合变压器的基本规律;

(3)超前桥臂比滞后桥臂容易实现零电压开关;

(4)谐振电感串联于主回路中,它的作用是将超前桥臂开关管并联电容的容量传给滞后桥臂开关管的并联电容,帮助滞后桥臂实现ZVS,有了它副边存在占空比丢失[3]。数字控制系统的引入不仅减小了控制器设计的复杂性,而且大大提高了其灵活性。根据上述原理设计的软开关逆变焊/割电源,通过电压环和电流环的简单切换,很好的满足了焊/割电源的外特性及动特性,通过大量实验证明此电源运行性能良好。

参考文献

[1]赵家瑞.弧焊逆变电源主电路拓扑的发展现状[J].电焊机, 2000,30(8):13—16.

[2]阮新波,严仰光.脉宽调制DC-DC全桥变换器的软开关技术 [M].科学出版社,2001.

[3]申翔,苏建徽,张国荣.5kW光伏逆变电源DC-DC模块的设计[J].电源世界,2006,1:37-39.

[4]陈坚.电力电子学[M].高等教育出版社[M].2004.

暂无评论