性能赶超国外大企!岑科加码新能源汽车发展

与传统的燃油车相比,新能源汽车以前在许多人的眼里看来,可能只是简单地将油箱替换为电池。

可是实际上,目前电动汽车正在向网联化、智能化方向上变革,而电感变压器也迎来了更多的细分领域需求,例如在智能驾驶系统、智能座舱等方面。

岑科科技作为行业的积极参与者,自去年以来就陆续推出了一系列电感变压器产品,涵盖了电机、电控、电池和智能座舱等领域,并进一步扩展至充放电领域。目前,岑科科技和Tire1、Tire2供应商以及整车厂均取得了显著的合作进展。岑科科技新能源中心的总经理杜军指出:“我们的产品均已通过了严格的测试和检验,获得了国内外知名汽车电子厂商的高度认可。”

众所周知,新能源汽车产业准入门槛高,前期投入成本也高,岑科科技是如何在新能源汽车领域一步一步开拓自己疆土的呢?

用数据说话

纵观全球电感变压器行业,虽企业数量众多,但产业集中度高,主要以村田、太阳诱电、TDK等日系电感器大厂为主,这些企业占据了过半的市场份额,在技术实力上也有着行业领先性。

中国市场也颇为相似,本土电感变压器企业更多在第二、第三梯队之中,面对这种情况,国内的电感变压器企业想要与国际厂商进行正面竞争,前提就是能够提供与之相匹敌的电感变压器产品,这也是岑科科技在进入新能源汽车领域伊始便设下的目标。

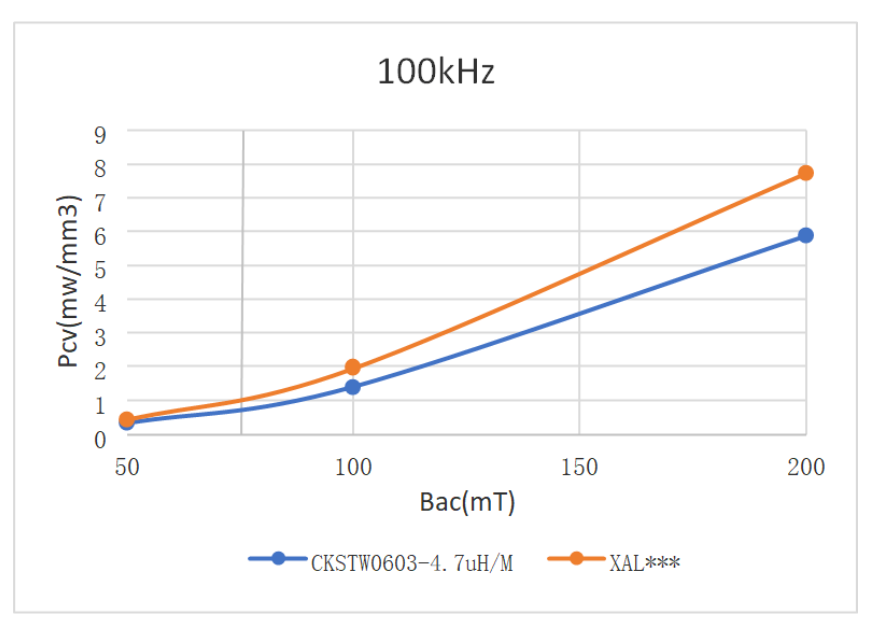

因此,岑科科技将信号类共模电感、PoC电感与TDK、村田的电感产品相对标,将大电流功率电感与线艺等竞品进行比较,力求在电气参数上实现甚至超越这些顶尖企业电感产品的性能。

“毕竟,客户看到了数据才会有信任感,才会选择我们。”杜军强调,“尤其是在经过很严格的这种信号测试的时候,我们希望所有的曲线都能够满足最严格的标准。或者说,同样封装、同样规格的电感变压器产品,要实现更高的电流支持和更低的能量损耗。”

为了达到极限的性能,岑科科技用两年的时间进行电感变压器产品的研发和生产的准备,在材料体系、绕线工艺等方面的改进上都经历了漫长而艰难的攻关期。杜军向记者分享了电感变压器产品研发过程中经历的种种挫折,但他表示大家都不会因此而气馁。另外,公司领导的态度也很明确:所有的失败都是公司来扛,最终的成功都是团队的功劳。

在公司的大力支持下,研发团队密切配合,上千个日夜也换来了最终超乎预期的效果。CKSTW、CKSTT、CKSTF等一体成型电感系列产品在不同频率下,损耗测试结果均低于竞品。

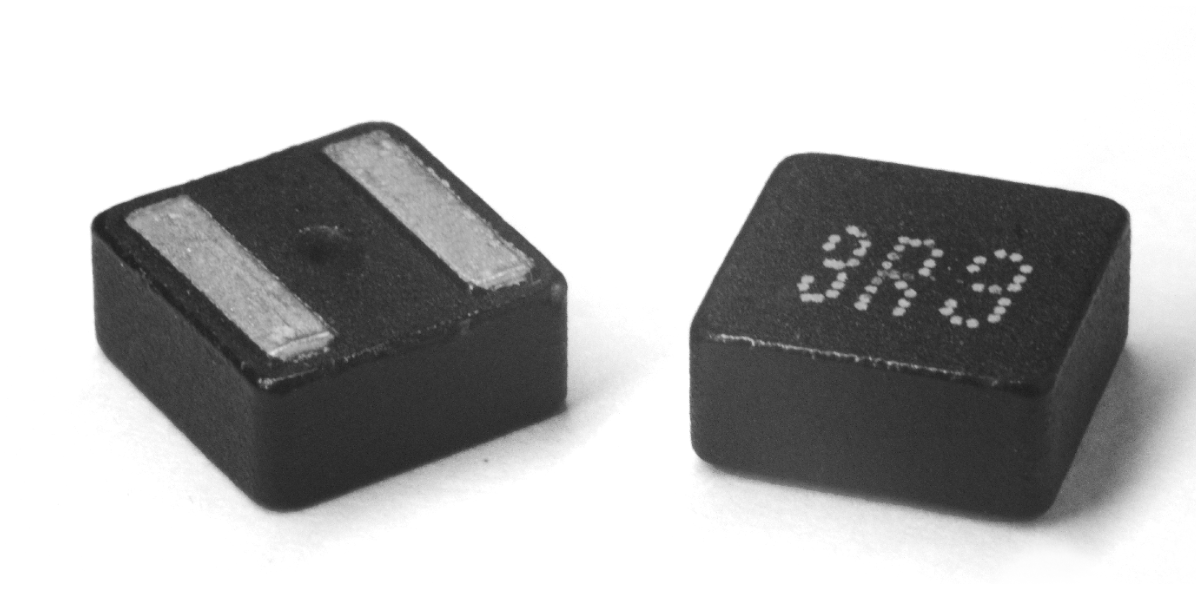

岑科科技扁平线大电流一体成型电感

100kHz下损耗测试结果

由于前期在产品上的开发下足了功夫,岑科科技在客户响应速度上也取得了显著提升。对于有相似需求的客户,研发团队最快在2至3周便能提供相应的样品,对比同行也处于领先地位。

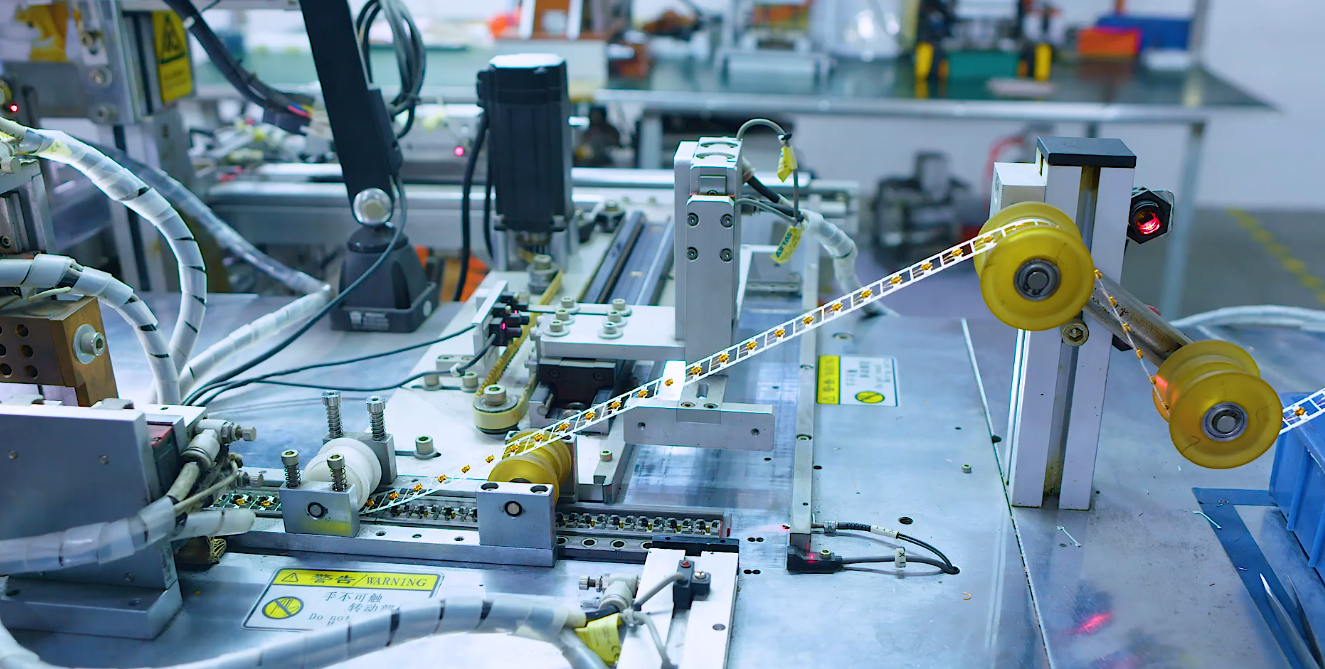

同样的成本实现更高的产能

此前我们曾提到,岑科科技用了十余年的时间在精耕设备研发,建立起近千条自动化生产线。(相关阅读:《实现国产替代 岑科科技引领汽车电子创新潮流》)。值得一提的是,该优势也在新能源汽车领域得以显现,事实也证明,岑科科技自研设备在电感变压器产能的快速提升上减去了不少的“麻烦”。

杜军向记者透露,在车用电感变压器上岑科科技已实现弹性生产,短时间内也可以支撑起现在的业务需求,随着市场需求的增加还能不断投入新的产能。设备研发与电感变压器产品设计的同步迭代,也进一步提升了产能的增长速度。

从成本角度来看,一套进口设备不仅费用高昂,后期的折旧费、运营费、修理费也会是一大笔支出。而对岑科科技来说,目前用于设备上的开支主要为零部件的添加或更换。此外,公司还能自行完成胶体等后期处理工作,为电感变压器生产提供充足的半成品原材料,有效降低了成本。因此,在相同的费用下,岑科科技能够实现比同行更高的产能和效率。

岑科科技一体成型电感生产过程

目前,岑科科技电感变压器产能已超过12亿只,总体产能状况高于行业平均水平,其中,一体成型的功率电感一个月4亿颗,共模电感一个月可生产1~2亿颗。对于日渐扩大的电感变压器市场来说,具备大规模生产能力的电感变压器企业更有机会在市场上“拔得头筹”。

杜军以电池管理系统里负责电磁采样的信号变压器的需求状况为例进行了预估,他表示,在一辆新能源汽车车上的需求是7-8个,若按一年1000万辆新能源汽车估计,仅信号变压器一年所需数量也接近一亿个。

电感方面,综合各方数据,Big-Bit记者保守估计,若今年国内新能源汽车产量为850万辆,而一辆新能源汽车里功率电感、共模电感大概在100-200颗。若以200颗计算,国内一年新能源汽车所需电感的数量大概在17亿颗。

目前,岑科科技的电感变压器产品几乎涵盖了新能源汽车领域的所有细分领域,这些电感变压器产品也已经逐步进入市场开发阶段。杜军表示,未来,新能源汽车业务将在岑科科技的营收中占据重要的一席之地,占比将提升到整体营收的50%。我们也期待岑科科技未来能够孕育更多高端、高标准的电感变压器产品,为新能源汽车的智能化发展贡献更多的力量。

暂无评论