800V与SiC 电机驱动多合一趋势下磁元件有何难点

2023年11月24日,2023’(第三届)中国电子热点解决方案创新峰会(以下简称“电子峰会”)落下帷幕。

本届电子峰会以“聚焦新能源,蓄势谋新篇”为主题,众多行业大咖聚焦800V高压超充&光储逆变器技术创新论坛、锂电BMS技术创新论坛、数字电源& 5G基站电源技术创新论坛三大热门主题开展前沿探讨与技术分享,本文节选自亿率动力产品副总裁唐志《持续创新的充电与驱动技术助力电动车快速发展》和小鹏汽车功率电子总监陈皓《高性能800V碳化硅逆变器开发》相关主题演讲及采访,共同探讨电机驱动控制器未来发展趋势及对磁元件的要求。

首先,我们先简单看两款亿率动力提到的多合一电机驱动控制器~

产品一:双逆变多合一电机驱动控制器

电机驱动、直流充电、交流充电三合一电机驱动控制器,采用双逆变器+开绕组电机,在现有400V核心零部件的条件下,实现800V高压的动力输出和大功率高压快充,并具备双向OBC,可靠性高且成本低,目前已完成初步台架测试,正与主机厂进行装机联调。

双逆变多合一电机驱动控制器,图片来源:亿率动力

亿率动力这款三合一电机驱动控制器设计思路是由两个400V 电池包对两个逆变器进行供电,驱动开绕组电机,双逆变器带来的好处就是可以不用SiC器件,采用普通 650 V/700 V的IGBT模块即可搭建800 V系统,在现有系统中小幅改动即可实现 800 V高压动力输出和大功率高压快充,同时舍弃了传统的隔离OBC,采用AC Changing Port减少元器件用量,缩小产品体积,从而节省整体系统成本。

目前,SiC器件,尤其是SiC模块成本较高,而这款三合一电机驱动控制器设计方案的另一特点就是利用电机绕组(电感)和两个逆变器搭载等效Boost电路,实现电池串联800V充电,不像市面上多数方案要额外增加一个Boost电路,实现了低成本、结构更简化的800V兼容400V方案。而如果不需要V2G,单向OBC则可用二极管取代IGBT功率模块,成本将进一步降低。

没错,它跟比亚迪的驱动复用升压充电其实使用的是相同的配方。

产品二:深度集成四合一电机驱动控制器

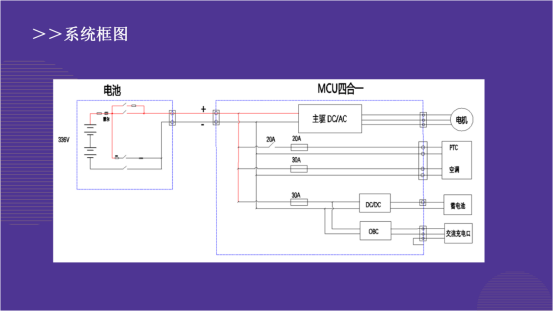

MCU、OBC、DCDC 和 PDU 四合一电机驱动控制器,实现了四个功能单元的深度集成,高功率密度、高效率、高可靠性和超低成本的特点。

四合一电机驱动控制器,图片来源:亿率动力

与目前市面上四合一电机驱动控制器仅从MCU、OBC、DCDC 和 PDU 这四个功能进行物理集成不同的是,亿率动力对这四个功能模块进行了共板设计,从电路和拓扑层面实现功率的集成。

四合一电机驱动控制器系统框图,图片来源:亿率动力

笔者认为,这应该算是这款电机驱动控制器产品最具特色的地方。若按照集成度进行划分,电机驱动控制器系统集成可以分为独立产品、部件级整合、控制级整合、功率级整合四个阶段,目前大多数厂商的系统集成方案主要处于第二、第三阶段的控制级系统集成。第四阶段功率级整合是在拓扑电路层面复用部分功率器件和磁性元件,技术难度较大,行业内具备功率级整合技术并实现产业化的厂商较少。

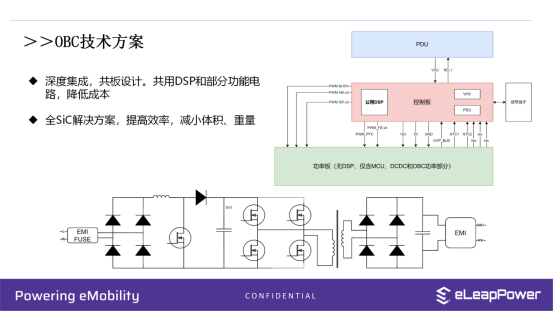

四合一电机驱动控制器OBC技术方案

相比于传统方案,这个电机驱动控制器的OBC不一样的地方在于将原有的MCU(控制器)、OBC、DCDC和PDU四个控制板集成到一块板上,从功率和电路拓扑层面进行集成。好处是可以大大节省元器件使用量,一个最简单的例子便是各个输出端口的滤波器可以省掉,挑战则在于PCB Layout时要考虑不同的部件、不同的功能需要不同的工作模式和状态,需要确保把它放在一起后互不干扰,对设计能力要求高。

根据亿率动力产品副总裁唐志介绍,“这款电机驱动控制器产品在设计之初就开始从这几个部件的电路拓扑和控制进行分析,哪些东西可以集成,哪些东西可以省掉,我们把这四个部件打散后重新整合,从拓扑到控制到整个电机驱动控制器产品进行重新设计,最终实现产品体积减少了 2/3,重量减轻50%以上,成本也大幅降低,最高效率在 98% 以上。”

此外,这四个部件共用同一个DSP(传统方案仅OBC 就要用两个DSP),OBC则采用了全SiC解决方案(SiC单管器件)。

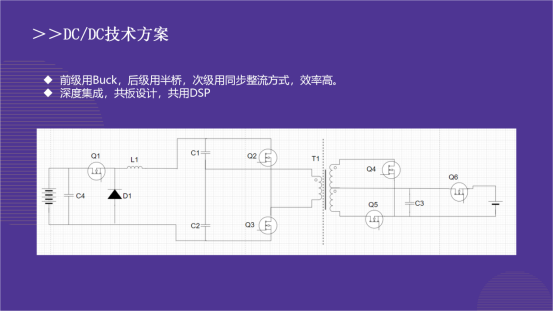

四合一电机驱动控制器DCDC技术方案,图片来源:亿率动力

DCDC这种两级的技术方案目前似乎很少厂商用?据唐志介绍亿率动力是第一个吃螃蟹的人,好处也是显而易见的。DCDC 的一大设计难点就是如何把效率做得更高、体积做得更小,因为DCDC电压低(14 V),输出电流大,以1.5 kW的DCDC为例,输出电流已经到了 100 安,还要考虑 20% 的过载能力,那就是 130 多A,而一些乘用车的DCDC功率已经去到到4-5 kW,输出电流几百A,目前常用的全桥逆变器方案,仅副边电感体积就不小,有电感以后同步整流管的选型,耐压要求也会比较高,至少要 100 V左右的同步整流管,限制了 DCDC 往大功率走。

这种两级拓扑实现DCDC 高压转低压,其好处就是调压是在第一级Buck电路,第二级不调压,Buck电路的输出就是第二级的输入,输入输出基本是稳定的,SiC器件可以让这个Buck电路的电压和频率提高,效率也更高,很容易解决电感的体积问题。

四合一电机驱动控制器相关技术指标,图片来源:亿率动力

综合来看,这个电机驱动控制器产品变压器体积更小,只有2个同步整流管(60V以下)+1个防反MOS,实现 PCB 同频输出,相比于传统的全桥方案通态损耗更小,可靠性更高,整个DCDC的电路拓扑方案优化起来相对简单。唐志也透露这款电机驱动控制器产品的实测效果,“从我们的测试结果来看,副边管压力非常小,可靠性得到了很大的提升。”

从上述的两款电机驱动控制器产品以及小鹏汽车功率电子总监陈皓的演讲和相关采访中,我们认为有几个趋势是值得磁元件企业关注的:

趋势一:多合一逐步进入功率级集成

从电机驱动控制器技术发展趋势看,目前电系统多合一已成为行业发展共识,系统性能和成本控制成为不同集成方案考虑的核心因素。

如果从电机驱动控制器体积角度看,其实目前磁性元件企业已经做得不错,也能够满足整车厂的要求,比如陈皓就曾提到,目前OBC与DCDC二合一基本已做成标准件,在SiC器件没有普及的前提下能够将体积控制在 2.6 -2.7 L,重量在6 kg以内。

但若从电机驱动控制器成本角度看,未来势必将进一步优化。前文我们也曾提到过目前能够实现功率级整合的厂商相对较少,但毕竟还是有厂商具备这个能力的,而且我们有理由相信未来随着成本压力的增大,将倒逼更多系统商和整车厂进行功率级整合。毕竟省掉的元器件能够带来肉眼可见的降本效果,比如今年3月份曾有整车厂降价高达9万元,而年底的降价潮已由比亚迪率先开启。

进入功率级集成,对磁元件企业而言,存在着不小的挑战:复用部分电路,磁元件需要整合更多功能,需要应对更复杂的工况,虽说单品价值量会更高,但这对磁元件企业而言挑战更大,更考验磁元件企业的设计能力,比如比亚迪的油电混合主驱上用到的那颗升压电感,就一度难住了不少磁元件企业。

尤其是未来新能源汽车更智能化、自动驾驶级别更高后,还将新增加更多的功能。

趋势二:SiC器件单管将率先在小三电系统普及

从产品角度看,SiC单管将率先在小三电系统的OBC、DCDC等场景开始普及。唐志在演讲中提到说,“尽管目前 3.3 kW的 OBC 很少用SiC器件,大家都觉得使用 6.6 kW的才有经济价值, 但是我们发现用了SiC器件以后,改变拓扑充分利用SiC器件耐压等级高的特点,可以省掉很多元器件,比如在后级摒弃传统的LLC电路(前文提到的四合一电机驱动控制器),改用谐振电路,由于采用了SiC器件,可以把频率做得很高,变压器体积做得很小,而且整个谐振电路效率也更高。3.3 kW的OBC 用SiC器件以后整体成本反而降低了,可以把OBC 的体积、重量、成本优化得更好。”唐志还表示,“这种SiC单管器件,国产供应商已实现批量供货,价格也已经比较亲民。我们测试了几家国内供应商,还不错,跟国外基本上同一个水平了。”

小鹏汽车功率电子总监陈皓也表示,“目前在一些对晶圆面积要求没那么大的部件,比如OBC,国内已有很多SiC器件批量性上车案例,主驱逆变器也有部分量产应用,但不多。”小鹏汽车在2022年推出了首款搭载SiC解决方案的 800 V车型G9,2023 年又相继推出G6、X9等车型,其他如上汽、吉利等车厂也陆陆续续推出了800V车型,陈皓还提到,“接下来,小鹏汽车全系车型基本上都会采用 800 V的SiC解决方案(全800V架构)。”

SiC器件的应用对磁元件而言影响最大的就是高频损耗。唐志并没有提到采用SiC器件的多合一电机驱动控制器工作频率,不过我们从在采访陈皓的过程中了解到,目前业界普遍的频率大致分几段,OBC 前端的 PFC 一般是60-80 kHz,OBC 的频率一般150- 200 kHz的变频,业界能够做到的最高频率是500-700 kHz,但目前国内厂商一般能做到这个频率的很少。

500 kHz已进入高频范畴,剩余损耗将急剧增加,极大影响磁元件的应用。

国内磁性材料权威专家、磁技术专业委员会副主任委员、浙江工业大学车声雷教授表示,损耗是随频率升高而升高的,但不是比例关系,尤其是到了高频(例如500kHz以上),基本上是一个2次以上、甚至3次以上的函数关系,频率越高,曲线越陡,也就是说频率升高引起的损耗增加越剧烈。

但高频化是收益最好、性价比最高的一个方向。

目前已有越来越多的企业开始加大力度开发更高频率的磁材,陈皓还特意提到,本届峰会已看到有不同的磁材适用500- 700 kHz甚至1 MHz以上的频率。此外,除了选用更高频率的磁材,线圈的选用和设计也至关重要,比如采用利兹线圈。

越来越多企业也意识到线圈的重要性,并开始推出新的产品解决方案——膜包压方线(即在利兹线生产工艺上再增加一道压方工艺,将其压成扁线)。本届峰会期间,骅鹰优霸、大润科技、开联、万宝等线材企业都有展出膜包压方线产品。

趋势三:元器件厂商对话整车厂几率增加

从供应链角度看,相比于传统汽车供应链,元器件厂商直接对话整车厂的概率更大。英飞凌汽车部门总裁Peter Schiefer近期受访时表示,车企与半导体厂商直接谈判、签订长期合同的情况在增加。

一方面,是因为SiC器件目前产能紧俏,为保障供应链的稳定,众多车厂开始直接跳过Tier 1 与元器件企业签订长期供货协议。陈皓是这样跟我们形容的:“目前英飞凌、安森美、ST、罗姆等国际主流厂商的SiC市场销量非常火爆,产能基本上已经被预定到了 2026 年。除了跟国际大厂签订绑定协议外,我们也积极寻找国内的SiC供应商。”

另一方面,更深层的原因则是新能源汽车打碎、重铸了传统燃油车供应链,整车厂“我全都要的”现象似乎越来越明显。以电机驱动控制器为例,仅比亚迪(弗迪动力)与特斯拉两家市场份额占比就接近四成,众多造车新势力也纷纷下场自研。

2023年1-8月年电机驱动控制器装机量情况,数据来源:NE时代

结语

不管是更高级别的功率集成、SiC的应用,亦或是直接对话整车厂,其实最核心的就在于磁元件企业深度配合的研发设计配套能力,性能只是一个最终指标,实现这一指标的过程,同样也是整机企业所看重的。

未来,随着新能源汽车渗透率的提高,对磁元件的需求量也将更大,且随着新能源汽车功能的复杂化、自动驾驶的升级,未来单颗磁元件的价值量也将更高,我们也期待在新能源汽车行业快速发展的过程中,磁元件企业能够抓住机遇,培养出能够与整机企业乃至整车厂相匹配的磁元件设计能力。

暂无评论